HybridKIT—缩短混合动力车和纯电力车电机驱动系统研发周期

—— 功率可达80KW三相逆变器解决方案

混合动力车(HEV)和纯电动车(EV)是降低个人交通领域的能源消耗和二氧化碳排量的关键所在。英飞凌推出了完整的三相逆变器系统解决方案(基于HybridPACK 2 IGBT模块的HybridKIT),可减少设计人员在(H)EV逆变器结构设计阶段的工作量,并帮助他们对英飞凌的HybridPACK2 IGBT功率模块性能进行评估,这款IGBT模块适合最高达80KW逆变器应用。

本文引用地址:http://www.amcfsurvey.com/article/110443.htm逆变器系统的开发步骤

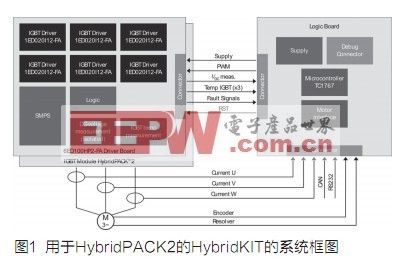

用于HybridPACK2的HybridKIT的完整结构图如图1所示。HybridPACK2是一种典型的支持三相逆变器的6管IGBT产品。设计中需考虑的主要事项和挑战如下:

逆变器系统采用的直流母线支撑电容,提供功率模块和电池的解耦。薄膜电容器最适合这种应用。主要参数包括电容的工作电压、允许的纹波电压和有效值电流。为了降低整个系统的杂散电感,模块和电容在机械方面应相互匹配。

为了避免模块温度过热,超过模块制造商产品说明书中规定的最高允许温度,必须为模块中的功率损耗设计散热通道。因此,冷却系统的设计,对实现产品的最佳性能并确保产品的使用寿命具有重要意义。

为了在逆变器内部的电机控制板和IGBT驱动电路板上全面实现控制、监测、评估、安全和保护功能,需要在最开始系统设计阶段做好全面规划和设计,包括元器件的选择、方案设计以及PCB电路板+逆变器高压电路布线确定等。良好的布局能确保良好的电磁兼容性,并预留足够的的电气间隙和爬电距离。此外,还需进行软件的开发、测试和调试。

总而言之,逆变器系统是(H)EV的重要核心组成部分,必须花大力气构建该系统。

评论