一种基于单片机的可控硅触发器设计

可控硅触发器作为一种比较常见的重要电子配件,在一些数字控制以及通讯领域的应用比较多。在今天的方案分享中,我们将会为大家分享一种基于单片机的可控硅触发器设计,该种设计的可靠性比较高,且基于移相触发脉冲的控制原理而实现,精准度较高,下面就让我们一起来看看吧。

本文引用地址:http://www.amcfsurvey.com/article/201808/387015.htm单片机触发器的组成

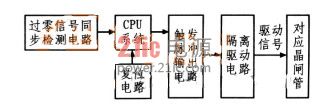

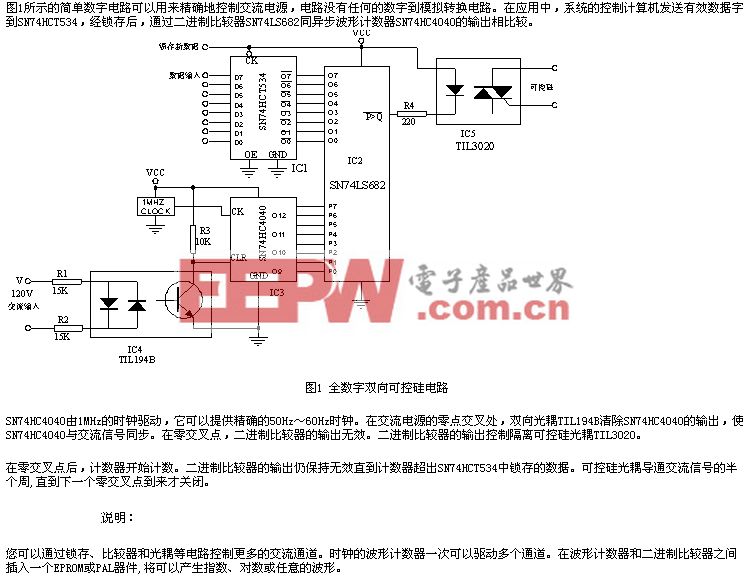

在本方案中,我们所设计的这种基于单片机控制的可控硅触发器,其系统组成主要由同步信号检测、CPU硬件电路、复位电路和触发脉冲驱动电路4部分组成,其组成框图如图1所示。可以看到,在这一系统中,CPU通过检测电路获知触发信号,依据所要控制的电路要求,通过编程实现预定的程序流程,在相应时间段内通过单片机I/O端输出触发脉冲信号,复位电路可保证系统安全可靠的运行。

图1 可控硅触发器的组成框图

移相触发脉冲的控制原理

在这一基于单片机设计的可控硅触发器设计方案中,我们所采用的主电路系统主要利用了移向触发脉冲的控制原理进行设计。下面我们就来看一下这种控制原理的具体情况。相位控制要求以变流电路的自然换相点为基准,经过一定的相位延迟后,再输出触发信号使可控硅导通。在本次的案例应用中,自然换相点通过同步信号给出,再按同步电压过零检测的方法在CPU中实现同步,并由CPU控制软件完成移相计算,按移相要求输出触发脉冲。

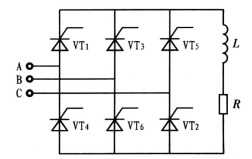

下图中,图2为我们所采用的三相桥式全控整流电路。以该种三相桥式全控整流电路为例,在该电路系统中,触发脉冲信号输出的时序也可由单片机根据同步信号电平确定,当单片机检测到A相同步信号时,输出脉冲时序通常采用移相触发脉冲的方法,即用一个同步电压信号和一个定时器完成触发脉冲的计算。这在三相电路对称时是可行的。因为三相完全对称,各相彼此相差120°,电路每隔60°换流一次,且换流的时序事先已知。

图2 三相桥式全控整流电路

在利用这种三相桥式全控整流电路进行设计的过程中,由于全称只用一个同步输入信号,所有可控硅的触发脉冲延迟都以其为基准。为因此,了保证触发脉冲延迟相位的精度,用一个定时器测量同步电压信号的周期,并由此计算出60°和120°电角度所对应的时间。由于三相桥式全控整流电路的触发电路,必须每隔60°触发导通一只可控硅。这也就是说,每隔60°时间必然要输出一次触发脉冲信号,因此作为基准的第一个触发脉冲信号必须调整到小于60°才能保证触发脉冲不遗漏。当以A相同步电压信号为基准,单片机检测到A相同步电压信号正跳变时,启动定时器工作,当定时器溢出时,输出第一个触发脉冲信号,以后由所计算出的周期确定每隔60°己时输出一次触发脉冲,直到单片机再次检测到A相同步信号的正跳变时,这个周期结束,开始下一个周期。

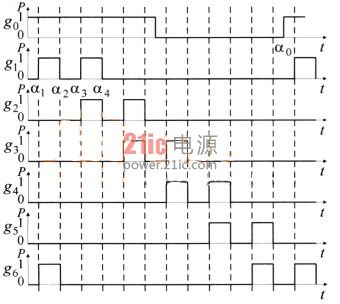

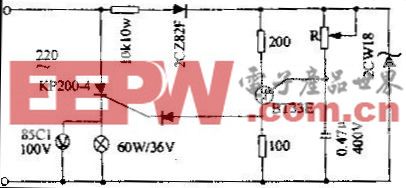

此时需要注意的一个问题是,在触发脉冲信号的设计时,我们所设置的从单片机检测到同步电压正跳变到输出第一个触发脉冲信号的时间,必须调整到小于等于60°电角度时间。如果没有调整,就造成触发脉冲的遗漏。第一个触发脉冲相对于同步信号正跳变的时间,可根据三相桥式全控整流电路的触发时序来调整,如图3所示。图3中α1为触发延迟角,(α2-α1)、(α4-α3)均为触发窄脉冲宽度60°,α0为同步脉冲信号的一个标准周期360°;g0表示同步脉冲信号,gl、g2、g3、g4、g5、g6分别表示VT1、VT2、VT3、VT4、VT5、VT6触发脉冲信号;其中0表示低电平,1为高电平。

图3 单一同步基准的双窄触发脉冲时序

触发器硬件组成

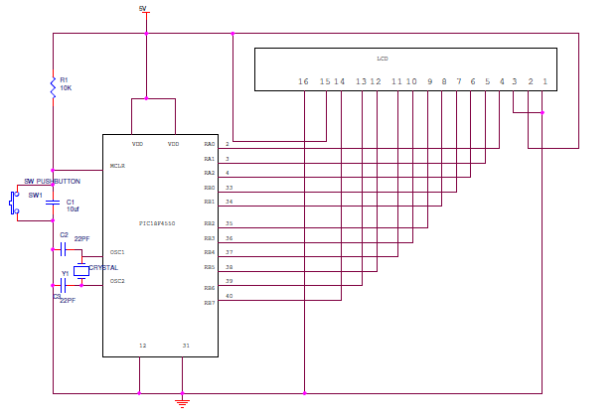

在了解了移相触发脉冲的控制原理之后,接下来我们就需要结合该种控制原理以及本方案的设计要求,对该种可控硅触发器的硬件进行设计。下图中,图4给出单片机控制的移相触发脉冲控制硬件电路图。单片机选用AT89C2051,其属于MCS一51系列小型单片机,共有20个引脚、2KB内存。同步信号的输入经电阻R1,此时,R1的设置可以起到限流和保护的作用,正弦同步信号经VD1和VD2两个限制比较器输入电压的箝位二极管削波后,送入比较器LM339的输入端,LM339输出为180°与电源相位相同的方波。当同步检测信号发生正跳变时,经反相以中断方式向单片机的INT0(引脚6)提供同步指令,从表面上看好像是外部中断信号输入,实际上是要量脉冲的宽度,这决定于信号到来的时间。

在使用该比较电路进行设计时,这种单片机控制的移向触发脉冲控制硬件电路具有一个显著优势,那就是无论输入的同步电压信号高还是低,LM339的输出信号都能较准确的反映同步输入信号的过零点,R2和C3对输出信号进行滤波,以避免输出信号出现波动。由于AT89C2051为8位单片机,所以该触发器内部均为8位数字量计算,其触发延迟角范围为0°~180°,控制精度为0.7°,虽然控制精度受到内部运算位数的限制,但足以满足一般控制要求。

AT89C2051单片机的Pl端口的P1.2~P1.7分别用于输出三相桥式全控整流电路VT1~VT6的触发脉冲信号,6路脉冲信号经741504反相放大,推动功率放大器TD62004,该器件的输出连接到脉冲变压器的初级绕组。此时,为了使复位更可靠,我们选择采用先进的专用上电复位器件X25045,该器件具有可编程定时器,采用SPI总线结构。定时器看门狗的作用是保证在设定的时间内,若系统程序走死,不能定时访问X25045的片选端,X25045将能对系统复位,提高了系统的可靠性,给单片机提供独立的保护系统。其他的端口如P1端口的P1.0~P1.1(引脚12和13)可作为过压、过流指示,P3端口的P3.4~P3.5(引脚8和9)作为过压和过流的输入端,P3端口的其余端口可以从整流端采集电压负反馈信号经A/D转换后进行数字PI调节,构成电压负反馈闭环控制,以保证整流输出端电压稳定。

移相触发脉冲控制软件的设计

在本方案中,我们所设计的这种基于单片机控制的可控硅触发器想要实现精准运行,还需要利用移相触发脉冲的控制软件进行辅助,以此方便进行延迟计算。由软件控制,可以快速完成系统初始化、初值的输入和电角度时间的计算并送入定时器,通过外部中断实现触发延迟角的处理。由于AT89C2051单片机上电复位期间所有端口均输出高电平,为了保证复位期间所有可控硅都没有触发信号的触发,应采用低电平为有效触发可控硅的信号。移相触发脉冲控制软件流程图如图4所示。

图4 移向触发脉冲控制软件流程图

在实验中加入数字PI调节,构成电压负反馈闭环控制,使输出电压稳定运行,提高了触发脉冲的对称度和稳定性,触发延迟角最大可达180°,改善了可控硅触发器的性能指标和变流装置的可靠性。该设计方案实现了可控硅触发器的单片机控制,体现了控制电路简单、便于调节且占用CPU资源少的特点,是一种理想的易于推广的可控硅触发控制设计方案。

评论