LED照明产品的散热技术分析

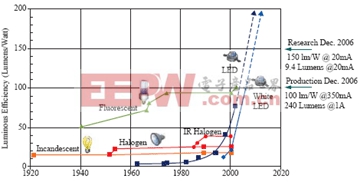

LED 照明应用趋势及散热问题由于固态光源(Solid State Lighting)技术不断进步,使近年来LED 的发光效率提升,逐渐能取代传统光源,目前发光效率已追过白炽灯及卤素灯而持续向上成长,如图1所示。而一些公司更已开发出效率突破100lm/W 的LED 元件,这也使得LED 的照明应用越来越广,不但已开始应用于室内及户外照明、手机背光模组及汽车方向灯等,更看好在高瓦数的投射灯及路灯等强光照明、大尺寸背光模组以及汽车头灯等的应用。由于拥有省电、环保及寿命长等优点,更使未来以LED 光源为主流的趋势越趋明显。

图1 LED 发光效率趋势比较

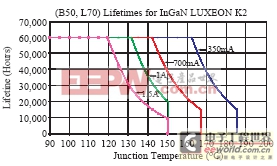

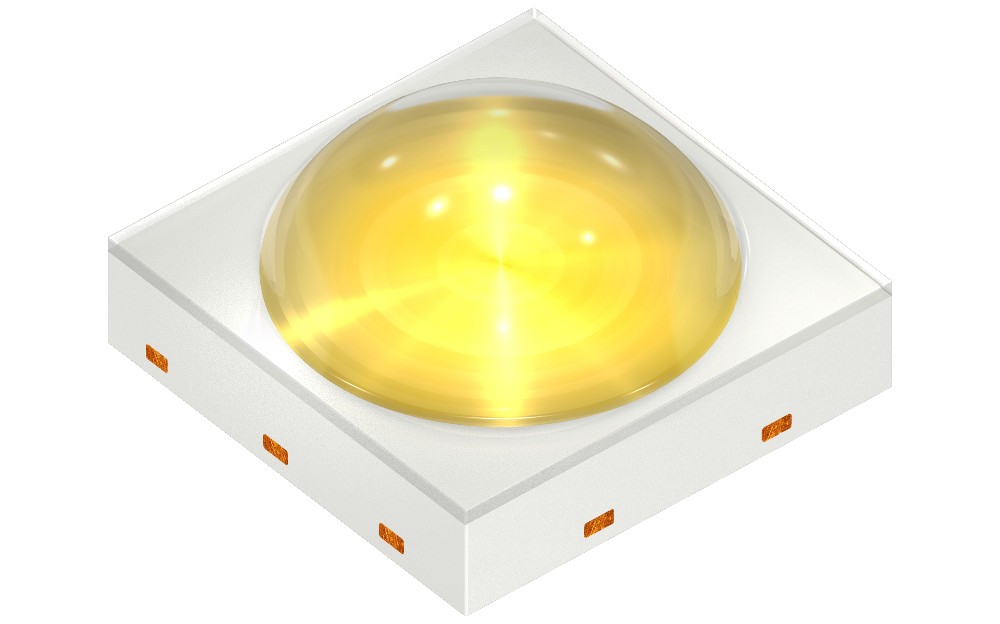

为了让LED 发更亮的光而需要输入更高的功率,然而目前高功率LED 的光电转换效率(Wall-Plug-Efficiency; WPE)值仍然有限,一般仅有约15~25% 的输入功率成为光,其馀则会转换成热能。由于LED晶片面积很小(~1mm2),因此使高功率LED单位面积的发热量(发热密度)非常高,甚至较一般的 IC 元件更为严重,也使得LED 晶片的接面温度(Junction Temperature)大为提升,容易造成过热问题。过高的晶片接面温度会使LED 的发光亮度降低,其中以红光的衰减最为明显。也会造成LED 的波长偏移而影响演色性,更会造成LED 可靠度的大幅降低,如图2所示,因此散热技术已成为目前LED 技术发展的瓶颈。

图2 元件寿命和晶片温度的关系

因此散热设计的挑战较大,必须从晶片层级、封装层级、PCB 层级到系统模组层级,都要非常重视散热设计,并寻求最佳的散热方桉。对于LED 照明产品而言,由于系统端的散热限制较大,因此其它层级的散热需求就更明显。

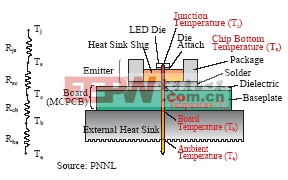

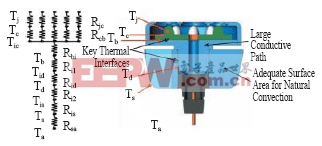

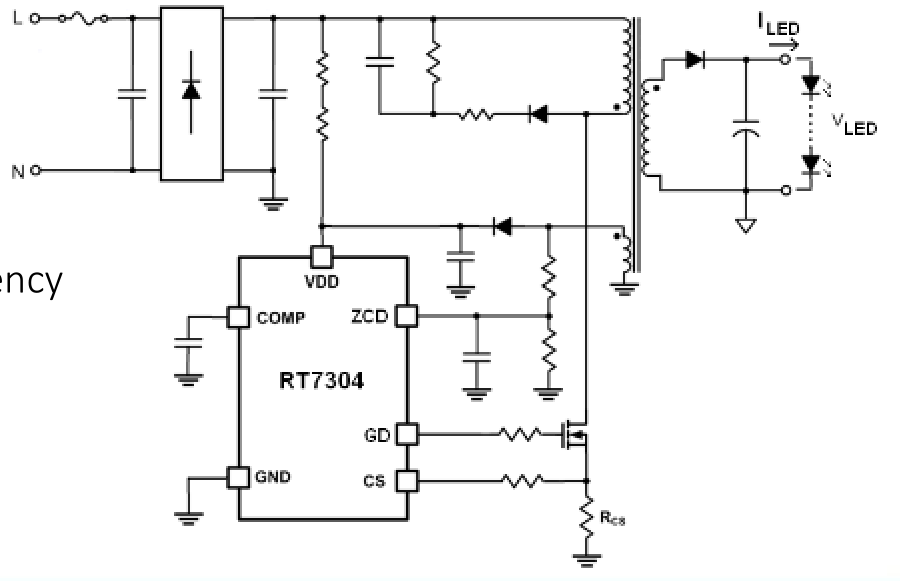

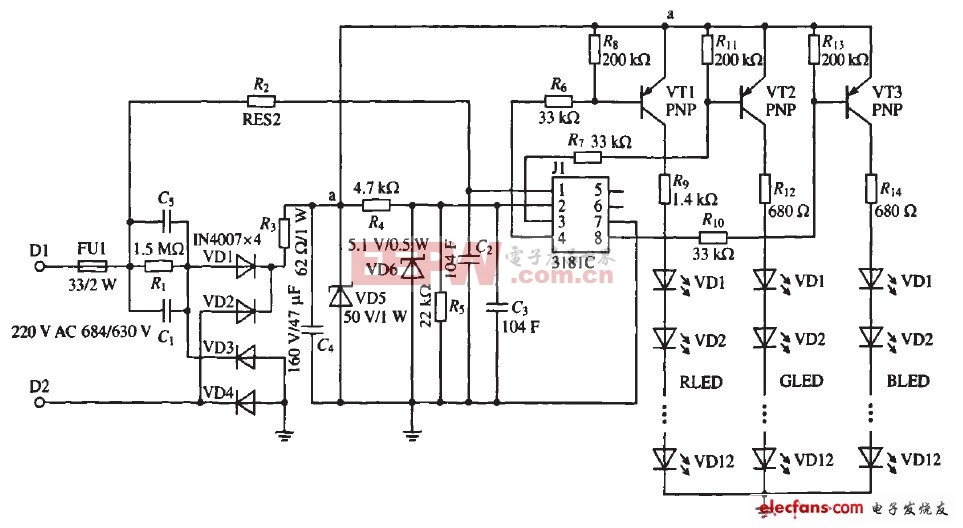

对于LED 热传问题,最基本的分析方法就是利用热阻网路进行分析。也就是将LED 由晶片热源到环境温度的主要散热路径建构热阻网路,如图3所示,然后分析各热阻值的特性及大小,如此可以推算理想状况时的晶片温度,并针对热阻网路各部分下对策以降低热阻值。需注意的是,图3是就Chip Level 、Package Level 、Board Level 及System Level 组成的热阻网路。实际分析时可依据系统结构组成更详细的热阻网路,例如考虑Die Attach 材料及Solder 等介面材料之热阻,或是散热模组结构之热阻值。

图3 LED 散热路径及热阻网路

Chip Level 、Package Level 和PCB Level 的散热设计

由于LED 晶片的Sapphire 基板导热特性较差,会造成图3之热阻值Rjs 过高,因此改善方式必须用高导热的材料如铜取代Sapphire ,或是采用覆晶方式将基板移开热传路径,以降低热阻值。

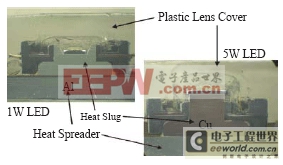

目前在晶片到封装层级性能较佳的散热设计,包括共融合金基板及覆晶形式等设计,使热更容易从晶片传到封装中。而增加晶片尺寸以降低发热密度也是可行的方向。在封装散热设计技术上,利用高导热金属(Al, Cu..)的散热座,如图4所示,及高导热陶瓷基板(AlN, SiC...)等设计则可将晶片的热迅速扩散,有效降低封装热阻值Rsc 。在PCB 层级的散热设计上,和传统PCB 不同的地方主要是由于LED 发热密度太大,传统FR4+ 铜箔层的散热能力有限,因此需要藉由较厚的金属层以降低扩散热阻(Spreading Resistance),此种结构称为MCPCB (Metal Core PCB)。

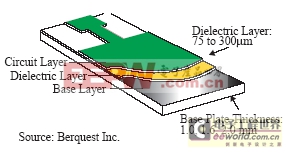

MCPCB的基本结构如图5所示,包括较厚的金属层、介电层及铜箔层。可将封装的热进一步扩散并迅速传到系统模组的散热元件,以缩小热阻值 Rcb。

图4 高功率LED 之封装结构及Heat Slug 结构

图5 MCPCB 结构图

为了降低元件热阻值,目前一些设计採用Chip-on-board 的设计,直接将LED 晶片设计在MCPCB 上,而减少封装材料及Solder 界面材料的热阻值,因此提升散热效果,目前许多公司的产品也採用此种设计方式(Lamina Inc., Citizen Inc., OSRAM Inc, Avago Technologies...)。然而,此种设计增加了光学设计的困难及造成製程可靠度问题,设计上较为複杂。

散热模组的散热设计

图6是一种LED 灯具的结构及其较完整的热阻网路相对关系图,透过热阻网路的建构及计算,可以了解模组各部份的散热情形,以进行温度计算评估或是散热对策设计。LED 模组的散热设计在PackageLevel 及Board Level 以传导为主,因此如何缩短散热路径、提升热传导率以及传热面积是主要重点,而在System Level 则是以对流及辐射方式为主,由于LED 寿命高及低成本的要求,因此不需风扇被动形式的自然对流,是成本最低及可靠度最高的散热方式,而以各阶层的热阻值在热阻网路所佔的比例来看,由于自然对流散热能力有限,因此由散热模组散到空气中的热阻一般都佔了较重的比例。

图6 LED 灯具之热阻网路

和电子产品不同的是,一般电子产品系统有通风口,因此PCB 可透过对流及辐射传热到空气,而LED 照明产品许多是密闭的,因此限制了元件的散热能力。由于散热模组带走热的能力和散热设计方式有很大关係,如何提升与空气接触面积、提升对流係数或是增加辐射热传效果是主要设计方向。在照明应用时,由于一些机构如接头甚至外型等须符合传统灯具规格(如MR16),以及重量的要求,因此更进一步限制了散热结构的设计,造成散热的挑战,也使在散热设计时需要更为注意最佳化的设计。

新散热技术的应用

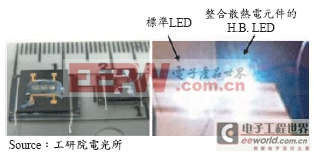

一些新的技术也开始应用于LED 照明,如利用合成式喷流(Synthetic Jet)原理製作的PAR-38 LED Lamp。和风扇不同的是此设计利用膜片震盪,压缩空气通过喷嘴,利用一次喷流造成的负压推动中心喷流而增加流体流速,散热效能较传统风扇散热方式高。由于不需风扇,因此可靠度提升,而噪音也小。利用日冕放电(Corona Discharge)原理製作的电流力帮浦(Electro-aerodynamic Pumping)为动力的固态风扇,利用带电离子的迅速移动产生对流,具有高风量的优点,同时功耗降低及提升可靠度,如图十八所示。工研院电光所利用热电元件作为LED 元件散热应用并实际整合于LED 模组封装,利用固态的热电冷却原理(Peltier Effect)降低LED 晶片温度,结果显示热电元件可大幅降低元件热阻值,并提升发光亮度,如图7所示。

图7 整合热电元件之LED 散热设计

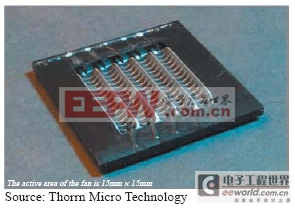

图8 固态风扇

此外也研究利用压电风扇等散热技术,进行高功率LED 散热设计。而高散热能力的微流道散热能力可达500W,而微喷流的设计散热能力也可达200W 以上,其应用在未来值得重视。除了应用新的散热技术,新的散热材料也开始应用于LED 照明散热,例如可射出成型的

评论