PROFIBUS现场总线在高速线材自动化控制系统中的应用

攀钢线材厂本次"提质降耗、扩大品种规模"技术改造是在原来的只有精轧机组、夹送辊、吐丝机设备的基础上,增加两架预精轧机组和启停式飞剪,将把预精轧机组、飞剪、精轧机组、夹送辊、吐丝机的模拟传动改为数字传动,应用ABB公司的DCS500直流数字装置;同时将原来的继电器逻辑控制应用SIEMENS公司的S7-400PLC来代替。组成为线材轧机的基础自动化系统还有操作监控站,应用SIEMENS公司的WINCC管理应用软件来实现;工业以太网即H1网,连接监控操作站和PLC;工业现场总线Profibus-DP,建立DCS500和远程操作单元ET200M与PLC的通讯。

自动化控制系统中,控制系统可分为三层,即数字传动部分、PLC控制部分和监控操作站部分。

数字传动部分应用ABB公司的DCS500直流数字装置,处理预精轧机1组、2组、飞剪、精轧机1/2架、夹送辊、吐丝机的运行。

PLC控制部分应用S7-400型PLC,CPU为CPU414-2DP,处理全线的生产控制,完成系统功能手网络的信息交换。

监控操作站部分应用WINCC监控软件,有A、B两线操作站兼监控站和电气室监控站,处理轧制规程作业表的生成、全线操作、事故监控报警、生产记录和报表等任务。

二、采用PROFIBUS的原因

PROFIBUS现场总线技术是随全数字信号系统的发展而产生的,由德国组织开发的工业现场总线协议标准——PROFIBUS现场总线标准(DIN19254)。

PROFIBUS是近年来国际上最为流行的现场总线,也是目前数据传输率最快的一种现场总线(传输率可达12M波特),因此在很多领域内有广泛地应用。

通过本年度的北京国际机电一体化设备展览会可看到PROFIBUS总线蓬勃发展的生命力。根据VentureDevelopmen

Corp.(VDC)的最新研究报告,PROFIBUS所占的市场份额最大,也是发展最快的现场总线。

PROFIBUS的网络协议是以ISO颁布的OSI标准七层参考模型为基础的,只是对第三层到第六层进行简化,因此可以说它的标准适应性强。此外它的三种模块(FMS.DP和PA)又可以适应不同的应用对象和通信速率方面的要求,开放性也好。

PROFIBUS现场总线基于令牌协议加主从总线的介质存取方式,主站以主从方式与从站通讯,各主站之间由令牌协议决定总线控制权。站点数可达127个。

正是基于PROFIBUS现场总线技术上的成熟和开放性,以及实际应用后的经济效果,因此我们在自动化控制系统中采用了它。

三、Profibus-DP组态说明

在以上的自动化控制系统中,PROFIBUS-DP现场总线应用在直流数字传动装置DCS500、远程操作单元ET200M与S7-400PLC之间的通讯上。

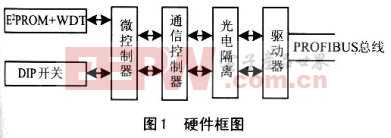

1、硬件组态

Profibus-DP总线共有9个站,分别是S7-400PLC作为Master,站号设定:2;其余均为Slave,它们有远程操作接口单元ET200M,站号设定:3;预精轧机1组数字传动装置DCS500,站号设定:4;预精轧机2组数字传动装置DCS500,站号设定:5;精轧机1架数字传动装置DCS500,站号设定:6;精轧机2架数字传动装置DCS500,站号设定:7;飞剪数字传动装置DCS500,站号设定:8;夹送辊数字传动装置DCS500,站号设定:9;吐丝机数字传动装置DCS500,站号设定:10。主站上应用S7-400PLC的CPU414-2DP,BUS终端器设定为ON。从站中DCS500设备应用PROFIBUS适配模件NPBA-02,BUS终端器设定为OFF,ET200M的BUS终端器设定为ON。BUS终端器设定一定要正确,即BUS两端为ON,中间接点为OFF。通讯距离约为500M。

评论