关注 | 芯片“印钞机”的背后:人类物理的极限探索与大国博弈的必争之地

伴随着中国的芯片安全问题,光刻机也成为业界焦点。

它单价售价超1亿美元,依然供不应求,被认为是摩尔定律当下的重要推手,胜似芯片公司的“印钞机”。它集各学科之大成,设备重达几十吨,需要多台波音飞机运输,被认为是半导体工业皇冠上的明珠。它虽是工业设备、商业产品,但其命运从未摆脱大国之间的竞合博弈。

摩尔定律攻艰2nm 的物理极限的当下,叠加复杂国际关系,光刻机也成为2020年应该了解的行业之一。为此,我们做了这篇轻度行业研究,希望真实的呈现这个行业的过去、现在和未来。

我们希望在本文回答以下问题:

为什么光刻机对于芯片行业有这么重要的意义?

为什么当下最先进的光刻机如此难研制?

当下全球光刻机产业格局如何?ASML是如何成为最为重要的光刻机玩家?

国产光刻机与国外的差距主要体现在哪里?

为什么中外光刻机会存在这样的差距?

随着光刻机逼近物理学、材料学、精密制造的极限,未来会呈现什么样的发展趋势?

一、为什么光刻机这么重要—— “如果我们交不出EUV光刻机,摩尔定律就会从此停止”

光刻机有多重要?

作为全球光刻机最为前沿的公司,荷兰ASML公司如是说——“如果我们交不出EUV光刻机,摩尔定律就会从此停止”。

过去五十多年,半导体行业一直遵循着摩尔定律这一经济规律:集成电路上可容纳的元器件的数,每隔18个月就会增加一倍。这意味着每隔18个月,为了实现芯片性能提升一倍以上,芯片的制程就会缩小至少一倍。

20世纪初期的芯片纳米制程进度表,图片来自互联网

21世纪初,芯片还刚刚进入百纳米制程。当时的光刻机,门槛还不高。在2007年,中国上海微电子装备有限公司成立5年,当年研发出了90nm光刻机。事实上,在更早的上世纪七八十年代,诸如尼康、佳能等光学厂商、Intel等芯片厂商都做出过光刻机。

(一)为什么光刻机对芯片行业这么重要?我们可以先来简单先来拆解下。

1、芯片的制造过程

为了更清晰的表达光刻机对于芯片行业和摩尔定律的重要性,我们可以先来简单描述下芯片的制作过程。

可以看一个简单、直接的有关芯片是如何研发、生产的示意图:

半导体行业产业链,图片来自中泰证券

一家公司要研发芯片,他们会使用Cadence、Synospsys这些公司提供的EDA工具来辅助设计芯片,期间会用到来自于本公司自研或者ARM等第三方的各种IP核,在芯片设计完成后会交给TSMC台积电、UMC联电、SMIC中芯国际等晶圆代工厂生产,这些代工厂的生产设备就包括了来自ASML等的光刻机。最后经过日月光、长电科技的封测,形成完整芯片。

可以说,光刻的主要作用是将掩模版上的芯片电路图转移到硅片上,是IC制造的核心环节,也是整个IC制造中最复杂、最关键的工艺步骤。

2、光刻机的原理

光刻技术是指光刻胶在特殊波长光线或者电子束下发生化学变化,通过曝光、显影、刻蚀等工艺过程,将设计在掩膜上的图形转移到衬底上的图形精细加工技术。

光刻机一般是通过激光或电子束直接写在光掩模板上,然后用激光辐照光掩模板,晶圆上的光敏物质因感光而发生材料性质的改变,通过显影,从而完成芯片从设计版图到硅片的转移。这其实很像是照相机+投影仪的组合,只不过最后希望将电路图印到硅片上。

我们以激光为光源的光刻机为例,来看下其简易工作原理和流程。在制造芯片时,首先在晶圆(硅晶片)表面涂光感胶,再用光线透过掩模版(相当于芯片电路图纸的底片)照射硅片表面,被光线照射到的光感胶会发生反应。此后用特定溶剂洗去被照射或者未被照射的胶,电路图就印到硅片上。

3、为什么光刻机对芯片行业如此重要?

从上文不能看出,在IC制造的环节,光刻机是处于前道工艺最前端的一环。

一般来说,芯片的性能受晶体管密度影响,同样面积下晶体管越多,即晶体管线宽越小,芯片性能越强。我们日常听到的几纳米工艺,其中的纳米即代表的相应光刻工艺能加工出的晶体管线宽。

因此,可以说,光刻机性能的先进性,就在一定程度上,代表了芯片性能的先进性。

二、为什么当下最先进的光刻机如此难研制?——无限逼近物理学、材料学、精密制造的极限

2020年2月,全球光刻机“带头大哥”ASML宣布,可能最早于2021年推出新一代的EUV光刻机EXE:5000系列,这意味着生产3nm、2nm制程的芯片有了可能。在此之前,当下最先进的光刻机为ASLM推出的NXE:3400C,物镜系统的数值孔径为0.33,可支持7nm、5nm制程的芯片制造。

事实上,研发这两款机器,所耗费的资金很可能已不下于百亿美元,加上其前期的准备工作耗时也长达十多年。

光刻机分类

(一)当下最先进的光刻机到底有多难?

为了更形象的量化当下最先进的EUV光刻机难度,我们可以先讲几个直观的数据:

- 一台EUV光刻机一般有超十多万个零件、4万个螺栓、十几公里走线、几百吨重量;

一台EUV光刻机一般需要4台左右的波音747才能完成运输;

2015年时一台EUV光刻机的售价高达1.2亿美元;

目前知名的光刻机公司ASML有2.5万员工,9500名左右的研发人员,2300名博士,有6万名左右的供应商技术伙伴,且需要每年投入10-15%的营收作为研发投入。

每一次芯片制程提升有多难?1nm大约相当于头发直径的五万分之一。要达到这样的精度提升,其难度不难想象。

在《光刻机之战》一文中,作者金捷幡也曾做过一个比喻,“由于光刻精度是几纳米,EUV对光的集中度要求极高,相当于拿个手电照到月球光斑不超过一枚硬币。反射要求的镜子要求长30cm起伏不到0.3nm,这相当于是北京到上海做根铁轨起伏不超过1毫米”。

可以说,当下最先进的EUV光刻机,其难度已经无限逼近物理学、材料学、精密制造的极限

(二)为什么当下的光刻机难研制?

1、光刻机的进化其实是不断降低波长的进程

根据摩尔定律,集成电路上可容纳的元器件的数,每隔18个月就会增加一倍。这意味着,集成电路芯片的集成度大约每三年增加4倍,半导体器件的特征尺寸大约每三年缩小两倍。

如上文所讲,芯片的性能受晶体管密度影响,同样面积下晶体管越多,即晶体管线宽越小,芯片性能越强。我们日常听到的几纳米工艺,其中的纳米即代表的相应光刻工艺能加工出的晶体管线宽。

那如何才能提高线宽呢?这里就涉及到了一个重要的光学公式——瑞利公式Rayleigh Criterion。

其中,R代表的是最小的半角分辨率;K是与经验相关的常数,一般由光刻工艺决定,比如光刻胶和掩模图形形状;λ表示入射光波长;NA表示曝光系统的数值孔径,NA的数值多在0.25-1.35之间。

光刻机想要缩小晶体管线宽,即是需要提高光刻分辨率,即公式中的R值要足够低,这就意味着要降低波长(即降低λ值)、提高工艺水平(即降低k值)、提高曝光系统的数值孔径(即提高NA值)。过去几十年,行业的普遍做法是降低波长(降低λ值),即研发出可用于光刻机的更短波长的光源。

光谱

可以说,过去几十年,光刻机的光源就是从红外线的最右侧不停无限接近紫外线最左侧的过程。今天所谓的EUV极紫外光刻机,使用的即是紫外线波段最左侧的光谱。

在《光刻机之战》一文中也详细的描述了这一进程:90年代前半期,光刻开始使用波长365nm i-line,后半期开始使用248nm的KrF激光;其中,00年代光刻开始使用193nm波长的DUV激光(即因为难度而变得著名的ArF准分子激光)。

光刻技术发展历程及趋势

光刻机初登场时,光源采用波长为436mn的高压汞灯g-line,NA数值为0.28一0.30。90年代前半期,光刻开始使用波长365nm i-line, NA数值为0.50一0.55,以存储芯片为例,主要用于16Mibt DRAM制造工艺。90年代后半期,开始使用248nm的KrF激光,NA数值为0.60左右,以存储芯片为例,主要用于64Mibt DRAM、256Mibt DRAM制造工艺。00年代光刻开始使用193nm波长的DUV激光(即因为难度而变得著名的ArF准分子激光)。

目前常在新闻中出现的EUV则是极紫外线,其波长达到了13.5nm。根据知乎作者ArtoriasPhD的介绍,这里还有一个有意思的题外话,之所以从365nm、248nm、193nm ,跳过了进度条上的157nm,直接到了13.5nm波长的EUV,一个主要的原因即是157nm会被大部分的透镜吸收,发热严重会导致镜面发生形变,无法准确反射和对焦,当时曾考虑用用萤石氟化钙来做透镜,但成本巨高且只有佳能掌握一些小型萤石透镜的制造技术,几年之后终于放弃。

2、使用低波长的光源

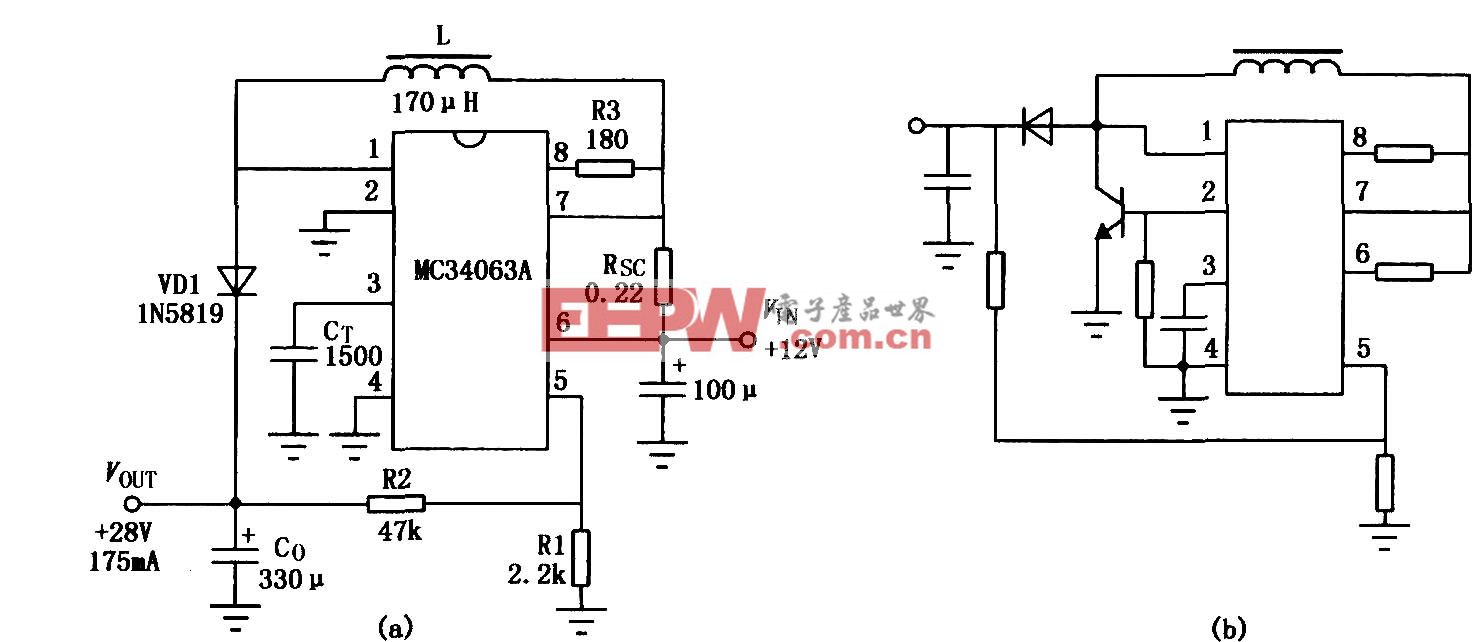

典型的光刻机系统结构如上图所示,包括了以下四个部分:光源;照明系统;投影光学系统;工作台。

一般来说,由光源发出的光波,经由照明系统的多层薄膜反射镜投射到反射掩模上,反射出的光波再通过面反射镜光学微缩投影系统,将反射掩模上的集成电路几何图形投影成像到硅片上的抗蚀剂中,形成集成电路所需要的光刻图形。

使用低波长的光源,不仅会带来照明系统、投影光学系统、工作台的变化,也会对材料等带来新挑战。

我们以当下关注度最高的EUV光刻机为例,进行拆解。

要保证光刻工作,首先就需要保证光源的“能力”,以及多次反射后最终可以精准投影。因此,要保证光刻机所需要的能力,首先需要制造出合格的光源。以ASML为例,为了解决光源制造问题,收购了全球领先的准分子激光器供应商Cymer。这里所谓的合格是指,在适当的成本下,实现特定功率的窄带EUV输出。

其次,需要设计专门的透镜保证通过不断反射聚集光源,以透镜吸收光的能量。有一个统计数据显示,每反射1次,EUV的能量就会损失30%,十几次反射后,到达晶圆的光线理论上只剩下2%。韩国企业海力士曾经表示,极紫外光EUV的能源转换效率只有0.02%左右。若按这一转化率推算,ASML的EUV光刻机输出功率为250瓦,那输入功率很可能需要达到125万瓦,每天耗电3万度。因此,需要EUV光刻机的微缩投影光学系统应由数量尽可能少的反射镜构成。这将会减少光学设计时的自由变量,限制光学系统的成像质量。为此,一般会通过非球面反射镜,增加微缩投影光学系统设计时的自由变量。但采用非球面反射镜,就会产生畸变,而畸变又会导致图像错位,最终导致掩模复制图形的畸变。因此,投影系统需要具有足够的分辨率的基础上做到最小畸变。

再次,性能优异的掩模照明系统与性能优异的微缩投影光学系统配合,才能发挥作用。掩模照明光学系统也被认为是EUV光刻机中极为重要的分系统之一,直接左右着整个装置的性能。掩模照明光学系统必须同时满足这样一些条件:从EUV光源中尽可能收集最大能量的窄带EUV辐射,并在掩模上形成与微缩投影光学系统相匹配的环形照明视场;同时保证环状照明视场的辐射照度均匀性。这也意味着对工艺的高要求。

此外,材料也是一个重要难点。比如,在248nm 和 193nm 中,使用的是有机化学放大光刻胶 CAR,但到了EUV时代,因为光源能量大幅增加,CAR的表现就有可能不稳定,从而影响芯片良率。而如果到了X光光刻,则需要新的合适的光刻材料。

(三)光刻机难研制的另一个难题——资金

从上文的技术拆解,不难猜到。要做光刻机还有另一个难题——资金。

事实上,光刻机由于技术难度大,研发资金投入巨大,以至于佳能和索尼都亏损严重,已经停止研发,退出未来技术的竞争。美国等发达国家研究光刻机,几乎每年都有超过90个亿的资金作为研发费用。到目前为止这些掌握光刻机技术的国家大约都花费了约4000亿元

ASML在10月14日发布的的2020年第三季度财务报表示,ASML2020年第三季度的总营收为39.58亿欧元,研发费用5.34亿欧元,约占总营收的13.49%;2020年第二季度研发费用5.67亿欧元,约占此季度总营收的16.87%;2020年第一季度研发费用为5.44亿欧元,约占此季度总营收的22.28%。2019年整年总营收为118亿欧元,研发费用高达20亿欧元,约占总营收的16.94%,较2018年的16亿欧元有大幅增长。ASML表示:在过去的五年里,ASML的研发投资已经达到70亿欧元。据e公司报道,ASML每年逾10亿欧元的研发投入,连续20年才研发出最新一款光刻设备——EUV光刻机。

目前光刻机市场的老大ASML几乎可以说是整个光刻机技术的垄断者,他们每年投入的研发费用,几乎是某些世界500强企业的三个季度的收入。ASML,为了筹集资金,同时也是进行上下游利益捆绑,研发风险共担,邀请英特尔、三星和台积电出资,做自己的大股东。ASML实际上是美、日、韩、德等共同投资的项目,才能保证资金够用。

三、光刻机的历史

(一)光刻机的技术路线发展

1、技术进步变化

在摩尔定律的驱动下,光学光刻技术经了五代变革。20世纪70—80年代,光刻设备主要采用普通光源和汞灯作为曝光光源,其特征尺寸在微米级以上。曝光波长最早从436nm的g线,到90 年代前半期光刻技术开始使用波长 365nm的i线,后半期开始使用 248nm 的 KrF 激光,进入21世纪后,光刻技术开始使用 193nm 波长的 DUV 激光,这就是著名的 ArF 准分子激光,技术上跨越了1μm、0.5μm、0.35μm、0.1μm、90nm、65nm、45nm等节点。目前最新的光刻技是EUV(极紫外式光刻机)波长也缩短至13.5nm,制程节点也提高到7-3nm。目前光学光刻技术正朝着缩短曝光光源波长、提高数值孔径和改进曝光方式的方向前进。

2、193nm光刻:改写历史商业格局的技术突破

提到光刻机的技术,不得不提的是193nm的技术突破。从结果上来看,超越193nm波长的浸润式技术横空出世,不仅让光刻机领域换了只领头羊,也让光刻机迎来了下一个时代——EUV时代。但整个过程的艰辛则贯穿了上世界90年代。

上世纪90年代,光刻机的光源波长被193nm卡死,成为了摆在全行业面前的一道难关。科学家和产业界提出了各种超越 193nm 的方案,其中包括尼康等公司主张的157nm 的F2 激光、EUV LCC联盟押注的更激进的EUV(13.5nm) 、日本公司和IBM支持的X 光以及电子束投射 (EPL)、离子投射 (IPL)等技术。

这时候,2002年台积电的顶级微影专家林本坚研究出了以水作为介质的193纳米浸润式光刻技术:把透镜和硅片之间的介质从空气换成水,由于水的折射率大约是1.4,那么波长可缩短132nm。这个想法虽然最初被各家半导体巨头拒绝,毕竟这只是理想情况,在精密的机器中加水构建浸润环境,既要考虑实际性能,又要担心环境污的问题染。

但是当时“初出茅庐不怕虎”的ASML还是选择了和林本坚一起****一把,押注浸润式技术有可能以小博大,之后的一年里,ASML与林本坚合作研制出了第一台样机并先后夺下IBM和台积电等大客户的订单。尼康虽然紧随其后也推出了干式微影157nm技术的成品,但被ASML抢占了先机,而且在波长技术上不及ASML,因此商业上并未占优。

因为在这次157nm光源干刻法与193nm光源湿刻法的技术之争中****赢了,ASML在光刻机领域实现了弯道超车,光刻机领域不仅换了只领头羊,也让光刻机迎来了下一个时代——EUV时代。

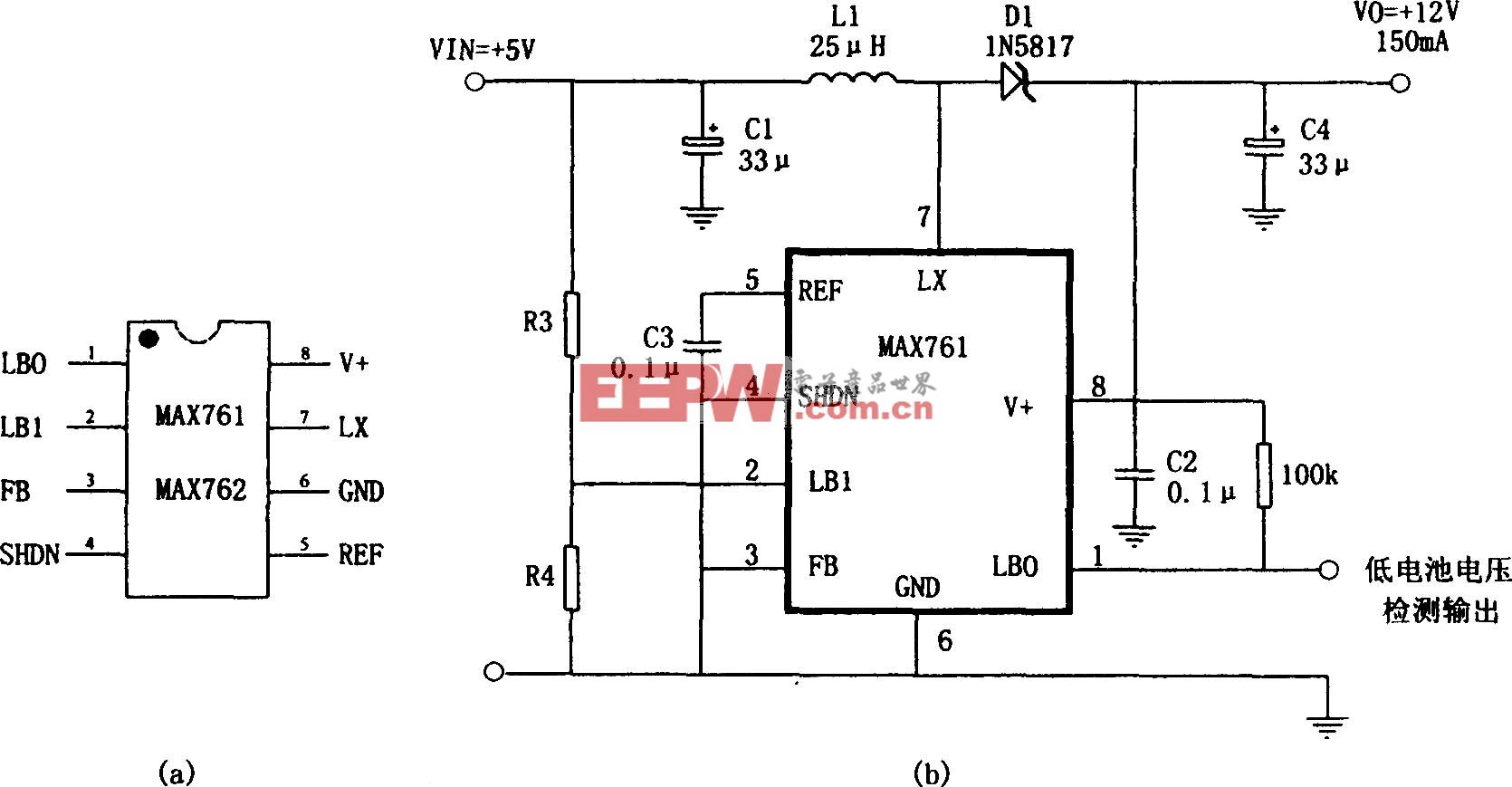

这里可以再稍微补充一下。光刻机根据光刻机的光源可以分为紫外光源(UV),深紫外光源(DUV),极紫外光源(EUV),以此递进的关系,波长越来越小,分辨率会越来越高。通的DUV光刻机使用的是193nm的深紫外光,现在的EUV光刻机使用的是波长13.5nm的极紫外光。随着EUV技术的诞生,实现14nm、10nm、和7nm制程的芯片生产,而通过技术升级,也可以实现9nm,8nm,6nm,5nm,4nm乃至3nm等制程的芯片生产。

(二)ASML是如何成为今天最为重要的光刻玩家

1、ASML的财务数据

从ASML披露的近五年的财报数据显示,ASML近五年内净销售额和净收入都呈上升趋势,特别是2016-2018年ASML的营收大幅上涨。截止到2019年年底,ASML在研发方面的支出一年已达到20亿欧元,这不是一个普通的企业能在短期募集到的资金规模。据知乎用户兜兜的介绍,早期ASML发展较慢时,为了保持技术方面的领先,以“客户联合投资计划”之名进行研发资金的募捐:客户以出资换取EUV光刻机的优先订货权,协助客户提高产品产量。通过这一计划,ASML用23%的股权,获得来自三星5.03亿欧元股权投资及2.75亿欧元的研发支持,台积电8.38亿欧元的股权投资,以及长期合作伙伴英特尔41亿美元的股权以及10亿美元研发支持,保证了自己的霸主垄断地位。

ASML在研发费用方面长期领先于行业对手。长期以来,其研发费用/总销售额比率一直稳定在20%左右,远超行业平均水平3%。除此之外,ASML长期握有大量现金,保证研发费用不受经济周期影响。也正是由于在研发上大量的投入才换来ASML如今光刻技术水平一直保持行业第一的地位。

ASML的技术壁垒显而易见,生态壁垒则是其看不见的护城河。

早期,ASML加入了美国能源部与英特尔共同建立的EUV LLC联盟,与当时的技术领先的AMD、摩托罗拉等企业共享顶尖技术,人才及资源。这可以理解成在别人的生态中“广结善缘”。

后期,ASML则凭借着上下游关系,搭建了自己的生态。ASML的CEO Peter Wennink曾提到,“ASML是系统集成商,将数百家公司的技术整合在一起,一台光刻机需要80000个零件”。而因为其产品的精密性、复杂性,也因为其资金密集性高,ASML则不得不对一些上下游的合作伙伴技术共享,甚至让其中一部分企业成为自己的股东。

四、光刻机的历史

(一)中国光刻机发展史

顺着时间的脉络,让我们走进中国光刻机最初的时代。

我国的光刻机发展历史可以追溯到上世纪五十年代,1956年,我国第一支晶体三极管诞生,自此中国的半导体行业进入了新纪元,紧接着,1958年,第一枚锗晶体管试制成功,1962年,第一代硅平面晶体管(采用平面工艺制作的晶体管)问世。1966年,109厂与上海光学仪器厂协作,成功研制出我国第一台65型接触式光刻机。

伴随着半导体行业研究的兴起,中国于1977年成功研发出属于中国的第一台光刻机——GK-3型半自动光刻机,据相关资料显示,这是一台接触式光刻机。此后一年也就是1978年,恰逢改革开放之际,我国在GK-3的基础上研发了GK-4,同时也把加工圆片直径从50nm提高到了75nm,自动化程度提高了很多,但还是未摆脱接触式光刻机,同年,中科院半导体所开始研制JK-1型半自动接近时光刻机。1980年,清华大学研制出第四代分步式投影光刻机,光刻精度达到3微米。1981年,中科院半导体所研制成功JK-1半自动接近式光刻机。1982年,科学院109厂成功研制KHA75-1型半自动进阶接触式光刻机。1985年,机电部45所成功研制出BG-101分步式光刻机样机,这是中国第一台分步投影式光刻机。

80年代前期可以说是中国早期光刻机加速发展,努力缩短中外差距的几年,但到了80年代中后期,随着改革开放的深入发展,一方面开始大规模引进外资,光刻机行业内出现了“造不如买”的思想,实质上已经放弃了自主攻关,而且迫于时代特征,国家重视抓高速增长的产业,而光刻机这种需要长期高投入的项目逐渐被边缘化,得不到国家的重视,致使光刻机技术的研发和产业化停滞不前。另一方面,在《国产光刻机发展史回顾》一文中写到了西方发达国家对我国光刻机技术的限制,限制光刻机相关配件对我国的出口。由于这两方面的原因,好不容易可以望其项背的中国又要开始与国外脱节了。直到九十年代,我国光刻机的光源已经被卡在193nm长达20多年。

进入21世纪,乘着中国半导体技术发展的东风,光刻技术重新得到了国家的重视,逐渐开始发展起来。我国也开始启动193nmArF光刻机项目。2002年,上海微电子装备设备有限公司成立,这家公司在中国的光刻机发展史中有着举足轻重的作用,刚刚成立就承担了国家“十五”光刻机攻关项目。2008年,“极大规模集成电路制造装备及成套工艺”专项将ASML的EUV技术列为下一代光刻技术重点攻关的方向,国家计划在2030年实现EUV光刻机的国产化。2016年上海微电子已经量产90nm,110nm,280nm三种光刻机。2017年,中国科学院长春光学精密机械与物理研究所牵头研发的“极紫外光刻关键技术”通过验收。2018年,中科院研制的“超分辨光刻装备”通过验收。光刻分辨力达到22纳米,结合双重曝光技术后,未来还可用于制造10纳米级别的芯片。据悉,

2020年6月初,上海微电子宣布将在2021-2022年交付第一台28nm工艺的国产浸入式光刻机,国产光刻机有望从此前的90nm工艺一举突破到28nm工艺,但实际上与世界上最先进的ASML公司仍然有20年左右的差距。

2、中外差距

在中国发明出第一支晶体三极管的时候距离贝尔实验室研发的世界上第一支点接触三极管已经有九年之久了。美国在二十世纪五十年代就已经研发出了接触式光刻机,而中国在1977年才研发出的出第一台光刻机——GK-3型半自动光刻机,这期间又相差了二十多年。

但到了上世纪80年代,中国在光刻机领域的研究水平与国外的差距逐渐缩小,相关资料显示,1980年代研制的第四代分步式投影光刻机的光刻精度已经接近国际主流水平。1982年的KHA75-1型半自动接近接触式光刻机在某些重要的指标(比如掩膜变形量等)上已达到佳能PLA500-F的水平。1985年研制的中国第一台分步式光刻机BG-101使得中国在分步光刻机上与国外的差距不超过7年,大大缩短了中外之间的差距。

由于80年代中后期的不被重视以及技术限制使得刚缩短的距离又要被拉大。90年代的ASML已经开始EUV光刻机的研发工作,而直到二十一世纪,中国才刚刚开始启动193nmArF光刻机项目,足足落后ASML20多年。

进入新世纪后,中国的光刻机事业得到了国家的重视,有了一定的发展,但是由于2018年之前我国一直是从海外购买到光刻机以及半导体芯片,所以我国的光刻机行业的发展一直处于一种不紧不慢、不温不火的状态中,与世界领先的研发水平的差距并没有有效缩小,只是处于跟跑的阶段。目前来看,中国与世界上光刻机领域最先进的ASML公司仍然有二十年左右的差距。

这里引用一下知乎用户朝阳区戴老板的话:“就当前世界光刻机行业的现实情况来看,排在上海微电子装备有限公司前面的参赛选手只剩下了3名,荷兰的ASML,日本的佳能和尼康。如果单纯按照数字评分的话,ASML如果是100分,佳能大概20分,尼康大概25分,上海微电子大概5分。”

可以说,中外差距仍是“路漫漫其修远兮”,仍需“吾将上下而求索”。中国的光刻机发展之路还很漫长,需要资金、技术、人才、企业、政府各方面的投入。

五、国际光刻机产业格局

中商产业研究院数据显示,2016-2018年,全球IC制造前道光刻机全球销量整体处于上升趋势,2018年全球出货量达到374台。2019年出货量略有下降,全年为359台。

从竞争格局来看,目前,据全球光刻机市场的主要企业即ASML,尼康和佳能三家,ASML在全球光刻机市场产业格局中约占比75%,尼康约占比13%,佳能约占比6%,其他公司约总占比7%。

从光刻机销售额来看,2019年三家企业的合计市场份额就占到了全球光刻机市场的90%以上。据中商情报网报道,荷兰ASML公司的主要产品为各级别的光刻机,2019年阿斯麦销售了229台光刻机,其中占比最大的是ArFi光刻机,且市场占比高达88%;其次是KrF光刻机,市场占比高达71%,而且值得一提的是ASML公司的EUV光刻机的市场占比可达到100%,完全垄断了整个市场。尼康目前主要为中高端机型,包括ArF、KrF、KrF、i-line光源,在ASML之后才推出浸入式光刻机,曾经是光刻机领域的第一,但是现在已经落后于ASML。佳能专注于低端产品,只有i-line和Kr-F光刻机,没有浸入式光刻机,现在佳能已逐渐减少在半导体光刻机领域的投资,转向面板光刻机领域。

在国产光刻机领域中,上海微电子独领风骚,作为国内最领先的光刻机研发企业同时也是国内最具竞争优势的企业,其产品主要采用ArF、KrF和i-line光源,目前只能达到90nm制程,且主要用于IC的后道封装和面板领域。

六、光刻机的未来发展趋势

(一)未来光刻机依然不是大市场

今天大家关注度最高的还是2nm、3nm的光刻机,主要是手机芯片领域,但其实之前的较大制程光刻机仍在销售,销量还不错。从行业供给来看,2014-2018年,光刻机领域排名前三的企业(ASML、尼康、佳能)销售量呈现波动增长的态势。2019年,光刻机销售量有所下滑,全球销量为354台,较2018年下降了3.8%。2020年第一季度,全球光刻机领域排名前三企业销售量实现85台。除了应用于IC前道的光刻机之外,封装光刻机以及LED/MEMS/功率器件光刻机利基市场也不断发展。智研咨询发布的《2020-2026年中国光刻机行业市场竞争力分析及投资前景趋势报告》数据显示:从需求量来看,先进封装光刻机市场需求更大且增速最高,是利基市场的主要拉动力量。2015-2020年先进封装、MEMS以及LED光刻机出货量将持续增长,预计到2020年总需求量将超过250台/年。但整体规模也只是在每年数百台左右的需求量,所以未来光刻机依然不会是一个很大的市场。

(二)X光光刻机暂时仍无法实现工程化量产

在半导体工业领域,X射线光刻机技术也是被研究的光刻技术。据知乎用户我为科技狂的描述,现今的EUV极紫外光刻技术技术相对成熟,光学特性佳,经济性好。X射线的波长从0.001nm到10nm。更小的波长意味着可以减少光波的衍射,利于形成微小清晰的影像。而X射线光刻机技术,具有更好的穿透性,可以成形的纵横比更高,制造下一代3D晶体管与更小纳米的芯片。

现在用X射线光刻的公司,主要采用的是LIGA技术,用来制造高深宽比结构的一种技术,可以制造出100:1的深宽比,应用于mems技术当中。但X射线光刻机技术最大的问题也正是由于它的穿透性太强导致了无法用透镜进行放大和缩小,因此图形尺寸和掩模版的尺寸相同,例如100nm尺寸的图形需要100nm尺寸的掩模版,所以x射线光刻过分依赖电子束光刻掩模版的精度,所以目前没有大量普及。目前用X射线做的最小精度为30nm,这个精度卡在中间不上不下,做cmos器件精度远远不够,做mems又用不到这么小的尺寸,并且成本也不便宜。

此前曾有ASML的专家在线下向36氪表示,目前EUV至少还能向前迭代1代,有迭代2代的可能,这大约会有至少10年的周期,从经济性上考虑,EUV光刻机可能能支持到2nm、1.4nm制程。

(三)芯片小型化微缩化的其他补充解决方案

芯片小型化、微缩化是不可逆的趋势。光刻机的进步代表着先进进程,这之外,产业也在积极寻找其他既能让芯片维持小体积,又能保持芯片高效能的方式。整体来看,目前芯片微缩的方向有几大思路,包括:几何微缩、电路微缩、器件微缩、架构微缩。各方案也都有一些科研和产业进展。如我们常听到的3D封装、2.5D封装等均是在这一背景下出现的。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。