热量表的流量自动标定系统的设计

系统设计

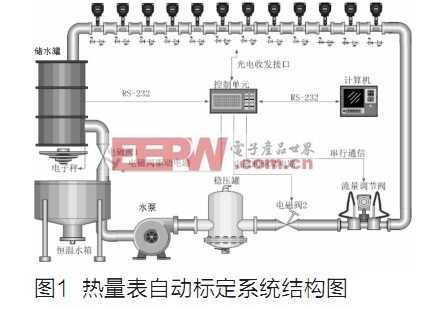

本文引用地址:http://www.amcfsurvey.com/article/117160.htm整个标定系统是一个闭环测试系统,标定用的流体可以循环利用以节约成本。如图1所示,系统由计算机、以MSP430F149为主控芯片的控制单元、电子秤、流量调节阀、恒温水箱、稳压罐、储水罐、电磁阀、水泵等组成。待标定的热量表串联在同一直管路中,通过光电收发接口与控制单元进行数据交换,实现批量热量表的自动检测与修正系数的自动写入。可程控的流量调节阀用于流量的自动控制。电子秤与储水罐用于称量计算标准流量,恒温水箱、水泵及稳压罐用于提供标定用的流体。为贴近热量表的现场工作条件,恒温水槽控制标定用的流体温度在50℃左右,同时,为管道增加了相应保温措施以减少循环管道的散热。

热量表的流量标定过程由上位机通过控制单元全程自动控制。由于管道内的气泡会对流量计量带来误差,测试开始时由控制单元启动电磁阀开始排气过程。排气结束后,开始流量标定。对每个流量点,等待电子秤读数稳定后由控制单元从电子秤自动读取数据,从而换算得到流量Q0。同时控制单元采集热量表的数据Q1,由此计算出每块热量表在该流量点的修正系数C=Q0/Q1。对由中华人民共和国国家计量检定规程规定的5个流量点依次测试,完成一轮标定。整个标定过程完成后,控制单元将修正系数自动写入到相应热量表中,并将数据上传至上位机,由上位机判断热量表合格与否。

该标定系统的标准流量是由电子秤称重来确定的,因此电子秤量程范围既要满足最小流量时的称量又要满足最大流量时的称量,其测量精度直接影响到热量表的精度。因为是循环系统,容器体积为最大流量点所需要流体体积的2倍,恒温水箱体积是最大流量点所需要流体体积的3倍即可满足要求。为保证流经热量表的流体流态稳定,待检定的热量表上游段的直管段应满足5倍管径以上,下游段的直管段应满足3倍管径以上。串联热量表个数不宜过多,太多不但占地面积大,而且会使整个循环管路中压差过大影响标定结果,本系统中最多串联12块热量表。水泵运行过程中循环管道流体常有脉动现象,这将对热量表的流量计量引入误差,系统设计时在水泵的后端加装稳压罐避免脉动冲击。此外,循环管路设计时配置一段透明管道便于操作者观察流体是否有气泡,若排气过程中观察到已无气泡,可人工提前停止排气;若标定过程中发现有气泡现象,可以通过停止按钮结束本次测试重新进行标定。对热量表流量的自动标定过程由控制单元和上位机软件配合完成。

评论