基于Honeywell DCS的锅炉燃烧稳态优化控制

热电厂提供的能源主要是以电能和热能的形式出现的,通常是利用锅炉生成蒸汽,然后将其中一部分提供给汽机发电,提供电力能源,另一部分作为热源直接供给用户。无论最后提供的能源形式是何种方式,锅炉负荷总是变化的。负荷既包含电力负荷也包含热能负苛。近年来,为解决锅炉燃烧过程的优化控制问题,国内外采取了多种控制手段。尽管它们在一定程序上提高了热效率,但不能彻底解决锅炉燃烧的控制问题,因为难于建立被控对象的精确数学模型[1~2],仍需要根据负荷变化,人工调控锅炉运行,才能使锅炉燃烧过程更多时间处于相对平衡状态,提高燃烧效率。

本文引用地址:http://www.amcfsurvey.com/article/163609.htm为了达到提高燃烧效率这个目的,采用 Honeywell S9000系统构建集散控制系统,建立一个锅炉、汽机和电网、热网的监控系统,对系统中状态实施全面监测,无疑是一个很好的解决办法。该系统可将监测数据存入管理数据库,以便操作人员快速准确地了解系统运行状态,同时也使得管理人员能够分析运行情况,做出生产管理决策。通过对一些主要的过程变量实施自动控制,使得整个系统通史完全、有效地运行。在此基础上,对节能影响很大的锅炉燃烧系统建立稳态参数优化模型,并求得锅炉燃烧稳态优化模型参数。在这个优化结果的指导下,便可进行锅炉燃烧优化控制。

1 基于Honeywell DCS的锅炉、汽机、电网、热网运行参数监控系统

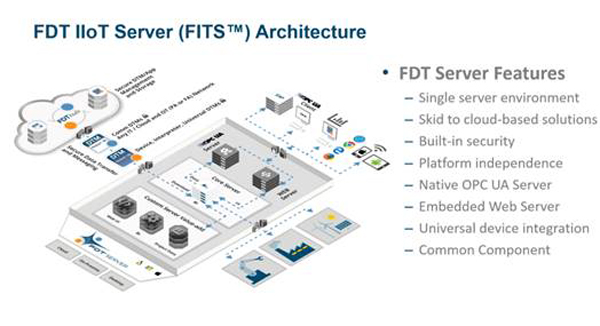

美国Honeywell模块自动化控制系统是一种介于大型集散系统、单回路控制器可编程控制器之间的中小型控制系统。S9000系统是基于9000系列多回路控制器的优秀系统,它集所有主要控制硬件于一体,从而在一个使用方便且有效的单元中实现回路控制、逻辑控制、数据采集以及操作员接口等功能。Honeywell系统的网络通讯功能为开放式系统提供了灵活性,操作员/工程师以及过程控制器由基于TCP/IP协议的Ethernet网络连接,它们之间可以互通信息,也可与上层的工厂级计算机通讯。通过这一开放式系统的通讯平台容易建立管理级应用,与上层的工厂计算机系统资源进行信息交换,可以随时获得整个系统的信息。这一重要特性增强了用户快速做出有效决策的能力。所以采用Honeywell S9000系统对热电厂汽机、锅炉和电网、热网的运行参数进行监控,用四个监视屏幕显示各种监控参数的实时数据、历史趋势图、故障报警等。

汽机主要监控参数有:转速、功率、主蒸汽温度、主汽门前压力、主汽门后压力、蒸汽流量、蒸汽流量累计、抽汽压力、抽汽流量累计、抽汽温度、抽汽流量、排汽真空、过冷度、排汽温度、凝结水温等;锅炉主要监控参数有:汽包压力(控制)、主蒸汽压力(控制)、给水压力、主蒸汽流量、给水流量、减温水前流量、减温水后流量、汽包水位(控制)、炉膛负压(控制)、炉膛温度、炉膛出口温度、含氧量、低温预热器左压力、低温预热器右压力、高温预热器左压力、高温预热器右压力、一次风压力(控制)、二次风压力、燃油流量、回油流量、燃油压力、排汽温度、燃油温度、引风机开度、引风机电流、送风机开度、送风机电流、给煤机电流、给煤机转速等;电网主要监控参数有:各汽机电压、电流和有功功率、电网电流、电压、有功功率、无功功率等;热网主要监控参数有:主要用户的蒸汽流量、蒸汽压力等。

2 锅炉燃烧系统稳态参数优化

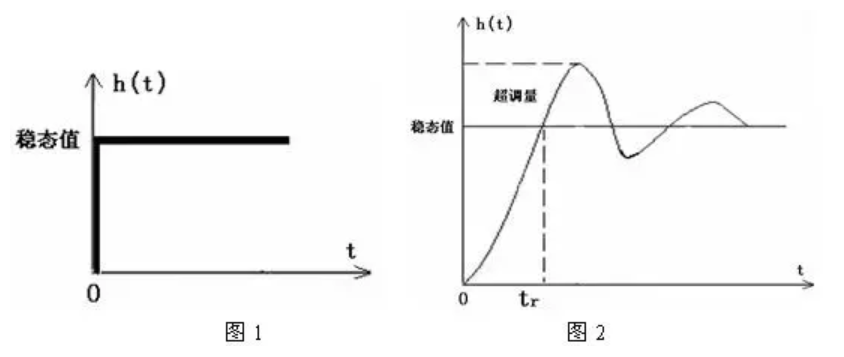

锅炉燃烧系统的状态好坏直接决定了能源利用率的高低,而锅炉稳态运行是否处在优化状化,对燃烧系统来说具有重要的作用。为保证系统能够高效运行,可以采取两方面的措施:一是采用自动控制系统保证系统长时间稳定地运行;另一是保证系统稳态的最优状态,对锅炉燃烧系统稳态运行参数进行优化。

2.1 优化模型及其求解

由燃料燃烧及热工控制的研究和实际实践可知,保持煤与风的合理配比,可以提高锅炉的热效率;控制与鼓风量相适应的引风量,使锅炉具有适宜的炉膛负压,可以避免因喷火或漏风而引起的热效率降低。当燃烧效率最高、热损失最小时,可得到最大的节能效果,对环境的污染也最小。由此可见,如何使燃烧过程工作在最佳燃烧区,从而达到最大热效率是燃烧控制的根本任务和难点所在。由燃煤链条锅炉的运行特点可知,燃烧过程的优劣主要取决于煤层厚度、链条运行速度和送风量、引风量的合理控制。

评论