用国产整流设备替换进口整流设备的技术对比与分析

1 引言

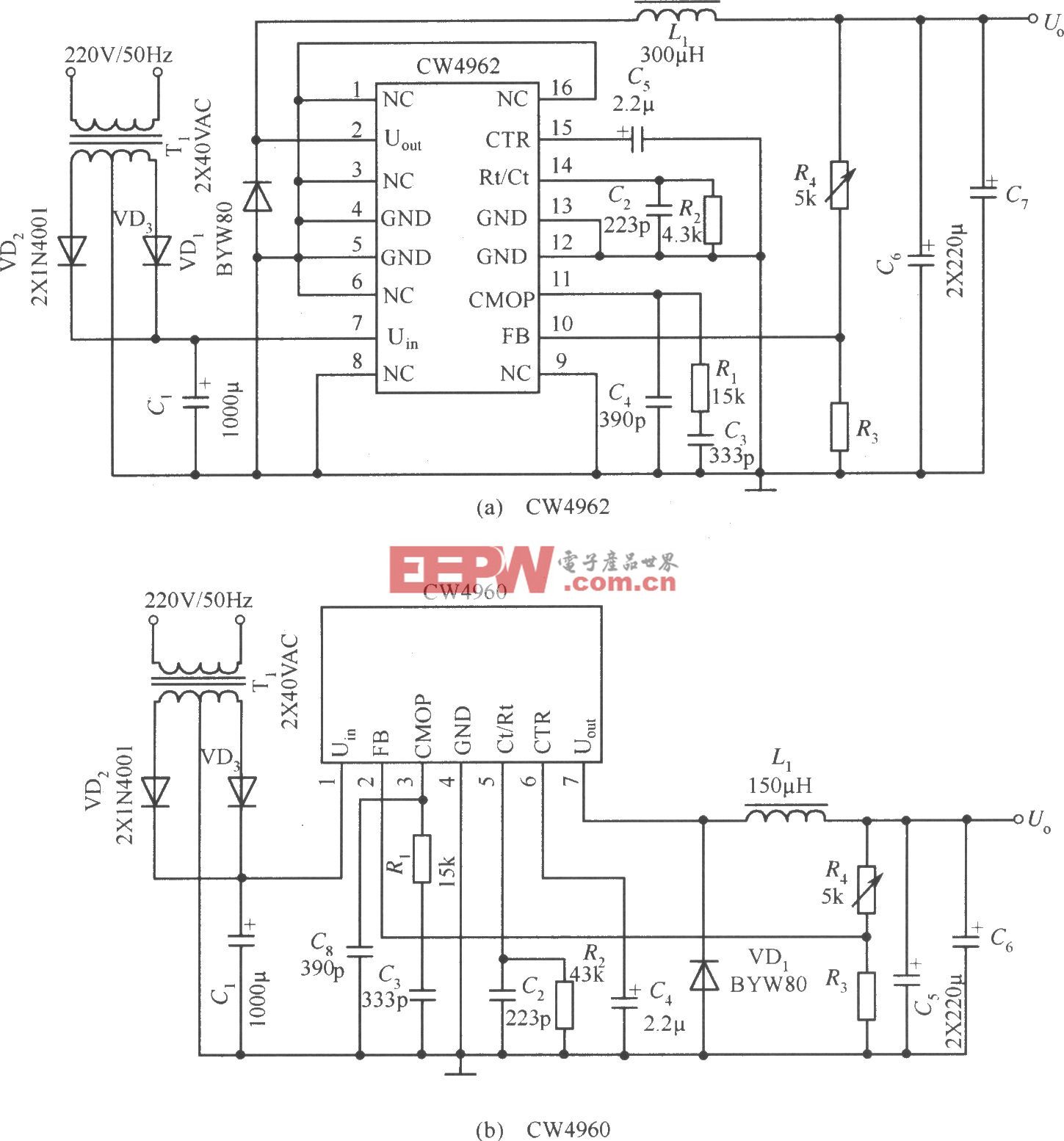

本文引用地址:http://www.amcfsurvey.com/article/179403.htm近年来,我国电解铝工业得到了前所未有的迅猛发展,这不仅给我国整流电源设备制造行业带来了发展的机遇,而且也促进了我国电化学用整流电源设备技术水平的提高。目前,国产电解铝用超高功率整流电源设备与国外同类产品相比,不仅在价格上占有优势,而且在技术水平的提高上也是非常显著的。

整流电源设备是电解铝生产的关键设备之一,其主要特点是输出功率非常大,必须能常年不间断地连续运行,给电解槽稳定地提供强大的直流电流。就其技术进步和技术先进性而言,主要体现在输出功率大小,损耗与效率,可靠性,自动化程度等几个方面。

现在,即使是单系列年产250kt以上的电解铝工程所需要的整流电源设备已不再依赖国外进口,这是国产设备技术经济指标全面提高的重要标志。从中铝青海分公司一电解用国产整流设备替换进口整流设备的实践说明,用现在的国产整流设备替换过去进口的整流设备已完全具备条件。

2 整流主电路连接结构问题

一个电解铝系列的设计年产量是确定并联整流机组个数和单机组功率的基本依据。单个整流机组输出功率越大,所需并联机组个数越少,便可相对降低电源设备的投资。据不完全统计,目前国内在建的大型电解铝工程的主要技术数据如表1所列。

由表1可见,现在单机组直流输出功率最大已达到1300×38×2×103=98.8MW。实践证明,再进一步增大单机组直流输出功率,除受到整流器件电压等级和快速熔断器极限分断能力的限制之外,还受到整流变压器和整流器连接结构的制约。下面就三种有代表性的整流主电路连接方式进行对比分析。

表1 国内目前在建的大型电解铝工程主要技术数据

| 名称 | 年产量/kt | 系列电流/kA | 系列电压/V | 机组个数 | 机组电流/kA | 机组电压/V | 器件选择 | 快熔选择 |

|---|---|---|---|---|---|---|---|---|

| 青铜峡铝业 | 250 | 350 | 1250 | 6 | 38×2 | 1250 | 进口 | 国产 |

| 云南铝业 | 250 | 350 | 1300 | 6 | 38×2 | 1300 | 进口 | 进口 |

| 河南中孚铝业 | 240 | 320 | 1300 | 6 | 35×2 | 1300 | 进口 | 国产 |

| 东方希望铝业 | 240 | 320 | 1300 | 6 | 35×2 | 1300 | 进口 | 国产 |

| 山西关铝铝业 | 200 | 300 | 1200 | 6 | 32×2 | 1200 | 进口 | 国产 |

| 信发希望铝业 | 140 | 250 | 1000 | 4 | 43×2 | 1000 | 进口 | 国产 |

| 广元启明星铝业 | 200 | 320 | 860 | 5 | 42×2 | 860 | 进口 | 国产 |

| 山东华信铝业 | 140 | 250 | 1050 | 4 | 43×2 | 1050 | 进口 | 国产 |

| 山西华泽铝业 | 140 | 320 | 1200 | 6 | 32×2 | 1200 | 进口 | 进口 |

| 山东邹平铝业 | 80 | 250 | 600 | 4 | 43×2 | 600 | 进口 | 国产 |

| 山东澳伸铝业 | 150 | 250 | 1050 | 4 | 43×2 | 1050 | 进口 | 国产 |

| 中铝青海铝业 | 100 | 160 | 1200 | 4 | 33×2 | 1200 | 进口 | 进口 |

2.1 BBC整流设备存在的问题和原因分析

中铝青海分公司一电解,年产电解铝100kt。整流电源设备是在1985年由当时的瑞士BBC提供,也是BBC自1958年生产电化学用硅整流设备以来,承接的第330份订单。整个系列有260台电解槽,系列电流160kA,系列电压1150V,由四个电流为56kA,电压1150V的整流机组并联供电。这在当时称得上是世界上功率最大,技术最先进的电化学用整流设备了。至今,经过16~17年的运行,就整流器本身而言,与后来国内其他各厂从德国西门子,瑞典ASEA,法国西吉莱克,意大利安萨尔多以及日本富士电机等国际著名公司引进的同类整流器相比,仍不逊色。

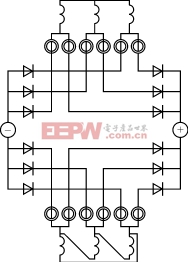

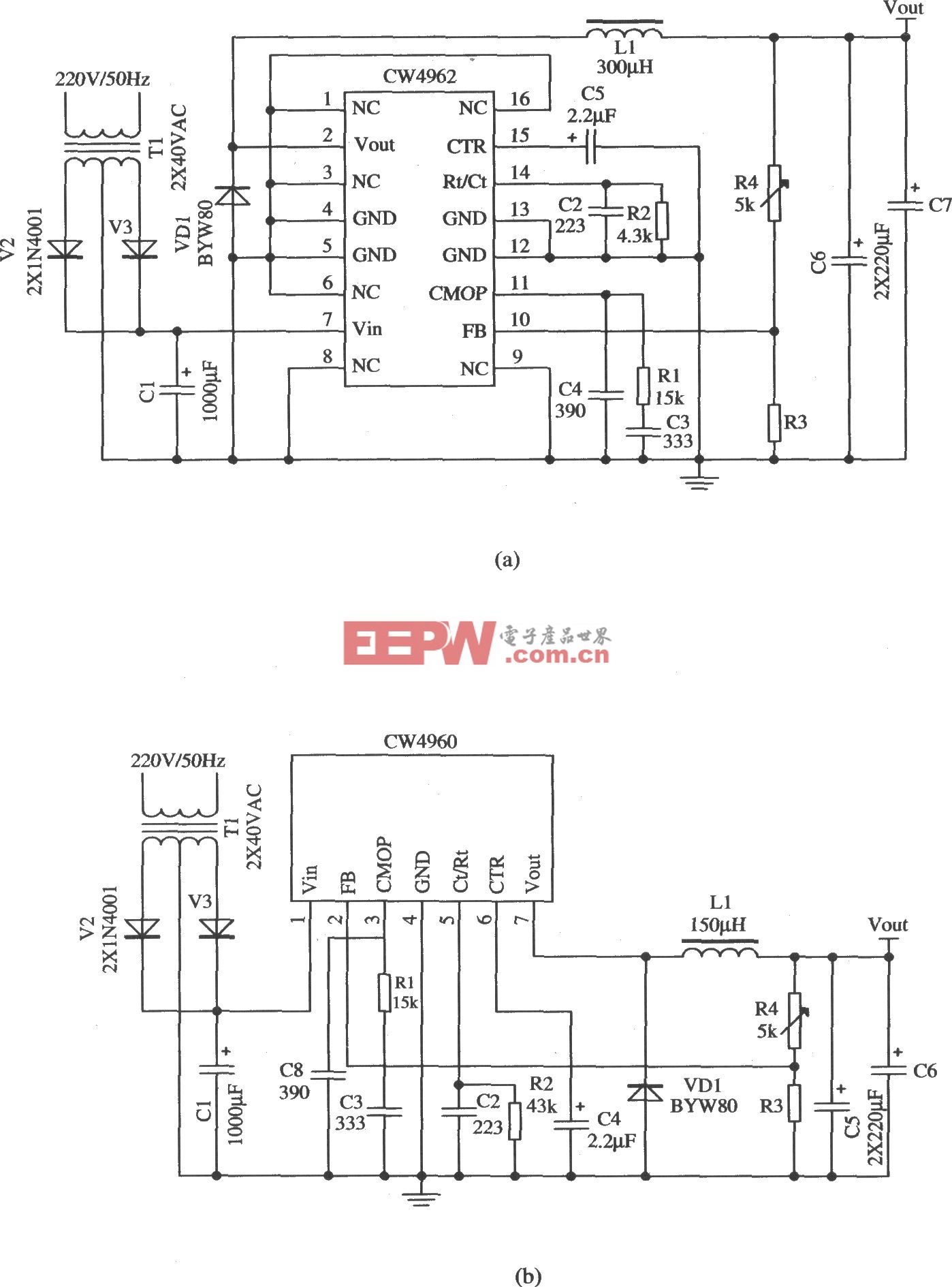

图1和图2分别是整流主电路连接原理图与整流装置结构示意图。由图2可知,整流装置的结构特点是将整流的正、负极分成两个独立单元,以避免整流装置内部发生直流侧短路。不仅如此,其母线结构的整体性和动态稳定性也非常优越。然而,经过十多年的运行证明,该整流装置的优点是以增加整流变压器的制造难度和缩短整流变压器使用寿命为代价获得的。其主要表现为:

1)变压器噪声过大,达到90dB以上;

2)运行温升偏高,最高可达到85℃;

3)绝缘过快老化,现在最严重的地方,表面已出现焦裂现象;

4)自饱和电抗器调压范围不够,只有20V左右。

图1 整流主电路连接原理图

图2 整流装置结构示意图

由于BBC当时是第一次制造这么大容量的整流变压器,对于大电流交变磁场所产生的危害认识不足。由图1可见,当强大的交流电流通过阀侧交流母线时,所产生的交变磁场不能被相互抵消;而阀侧母线的连接方式使得自饱和电抗器的引出线之间有过多的相互交叉,结构非常复杂,因此,不得不过多地采用软连接,使之没有足够的支撑;在大电流交变磁场的作用下,产生的振动,局部涡流发热和对自饱和电抗性能的影响就很突出,以致于超出允许范围,加速设备老化。

另外,或者是受运输尺寸的限制,或者是为了节省材料,BBC将本应做成两个器身的整流变压器合二为一成一个。并且取消了中间的共轭铁心,使变压器结构特别紧凑,变成了分裂式变压器。分裂式变压器的电磁特性还与其穿越阻抗的大小有关,所产生的负面影响也不能被轻易忽视。

2.2 克服交变电磁场影响的主要对策

在超高功率整流机组中,由于强电流引起的交变磁场,给机组的运行带来一系列的负面影响,其主要表现为:

1)在阀侧母线周围的钢结构件中产生涡流,引起局部发热;

2)阀侧母线电抗压降引起的无功损耗导致机组的平均功率因数相对偏低,变压器补偿绕组和补偿电容器的容量相对偏大;

3)容易引起各相之间,各整流臂之间和同臂内各支路之间电流分配不均衡。

其中因涡流引起的局部发热是影响整流机组,特别是整流变压器使用寿命的主要原因之一。

为了克服强电流交变磁场产生的不利影响,各制造厂商都有针对性地采取了各种各样的专门措施。由于采取的措施不一样,所以,获得的效果也就不尽相同。相对来讲,比较典型的有三种:一种是全部采用非导磁材料做结构件;另一种是采用同轴式结构;再一种就是采用同相逆并联结构。三者之间的主要优缺点对比如表2所列。

表2 克服大电流交变磁场不利影响的各种措施的比较

| 项目 | 非导磁材料结构 | 同轴式结构 | 同相逆并联结构 |

|---|---|---|---|

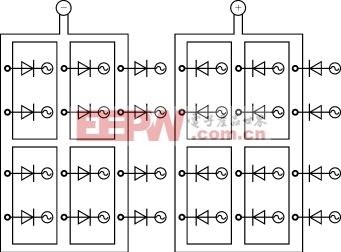

| 主电路连接图 | 图1 | 图3 | 图5 |

| 基本结构示意图 | 图2 | 图4 | 图6 |

| 代表性厂商 | ABB和德国西门子 | 法国阿尔斯通和西吉莱克 | 日本富士和中国各厂家 |

| 消除阀侧交变磁场引起局部涡流发热的原理 | 采用非导磁材料构件以避免母线周围构件发热 | 采用同轴结构使交变磁场相互抵消避免涡流发热 | 采用同相逆并联结构使交变磁场相互抵消避免涡流发热 |

| 消除整流装置涡流发热的实际效果 | 差 | 一般 | 好 |

| 消除变压器涡流发热的实际效果 | 差 | 差 | 好 |

| 功率因数 | 低 | 一般 | 高 |

| 对均流的影响 | 大 | 中 | 小 |

| 对绝缘结构要求 | 一般 | 高 | 高 |

| 整流装置结构的相对复杂程度 | 简单 | 复杂 | 一般 |

2.2.1 全部采用非导磁材料

以ABB和西门子为代表的大部分厂商,采取的措施是从选材入手。在整流装置内部及其周围尽可能地避免使用钢结构件,而是选用非导磁材料构件,以防止涡流引起局部发热。如图2所示,ABB的做法是将正、负连接母线焊接成两个整体的框架,其结构强度和抗电动力都非常好。但是,这种方式对于消除大电流交变磁场负面影响只是一种治标的办法,实际效果并不理想,限制了单机组电流的继续增大。

2.2.2 同轴式结构

法国阿尔斯通和西吉莱克的做法是将整流装置的各个整流臂做成同轴式结构。整流主电路连接原理图和整流臂结构示意图如图3和图4所示。这种结构是将交流母线穿过直流母线框窗口,再把器件和快熔以交流母线为轴线对称分布安装在交流母线上,然后经连接母排汇接到后面的直流母线框上。

图3 同轴式三相桥式整流主电路连接原理图

评论