功率逻辑器件在嵌入式系统中的应用分析

嵌入式可编程控制器及其I/O模块

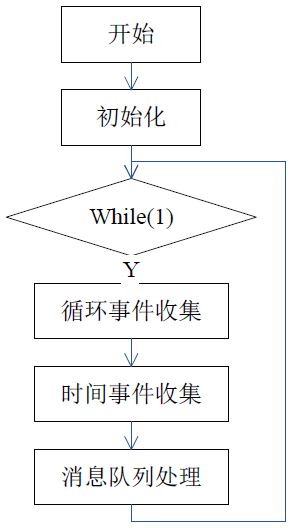

本文引用地址:http://www.amcfsurvey.com/article/190340.htm为较合理地解决目前可编程逻辑控制器.html target=_blank>控制器自身的软硬件分配,以及与上位机通信协调工作中存在的问题,结合外挂式和虚拟式的优点,本文基于ISA总线技术自行开发设计了一种插卡嵌入式可编程控制器.html target=_blank>控制器。从计算机技术概念看,该嵌入式可编程逻辑控制器是一种工业控制计算机,控制对象是工业生产设备或工业生产过程,工作于工业生产现场。它的CPU采用AT89C52,实质是一种智能化I/O接口卡,与工业生产过程的联系就是通过输入输出(I/O)模块实现的。I/O接口模块包括输入隔离、输入选择器、输出锁存器、驱动电路,以及输入/输出显示电路,它的任务是将被控对象或被控生产过程的各种变量进行采集送入CPU处理,同时控制器又通过I/O模块将运算处理产生的输出信息送到被控设备或生产现场,驱动各种执行机构动作,实现实时控制。

I/O能力即输入输出点数的总数量决定了可编程控制器的类型,本系统主要针对开关量控制设计,结合实际生产过程中输入开关量往往大于输出量的情况,输入输出点数为64:32。

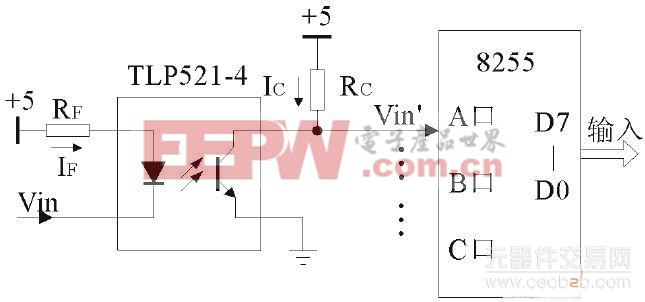

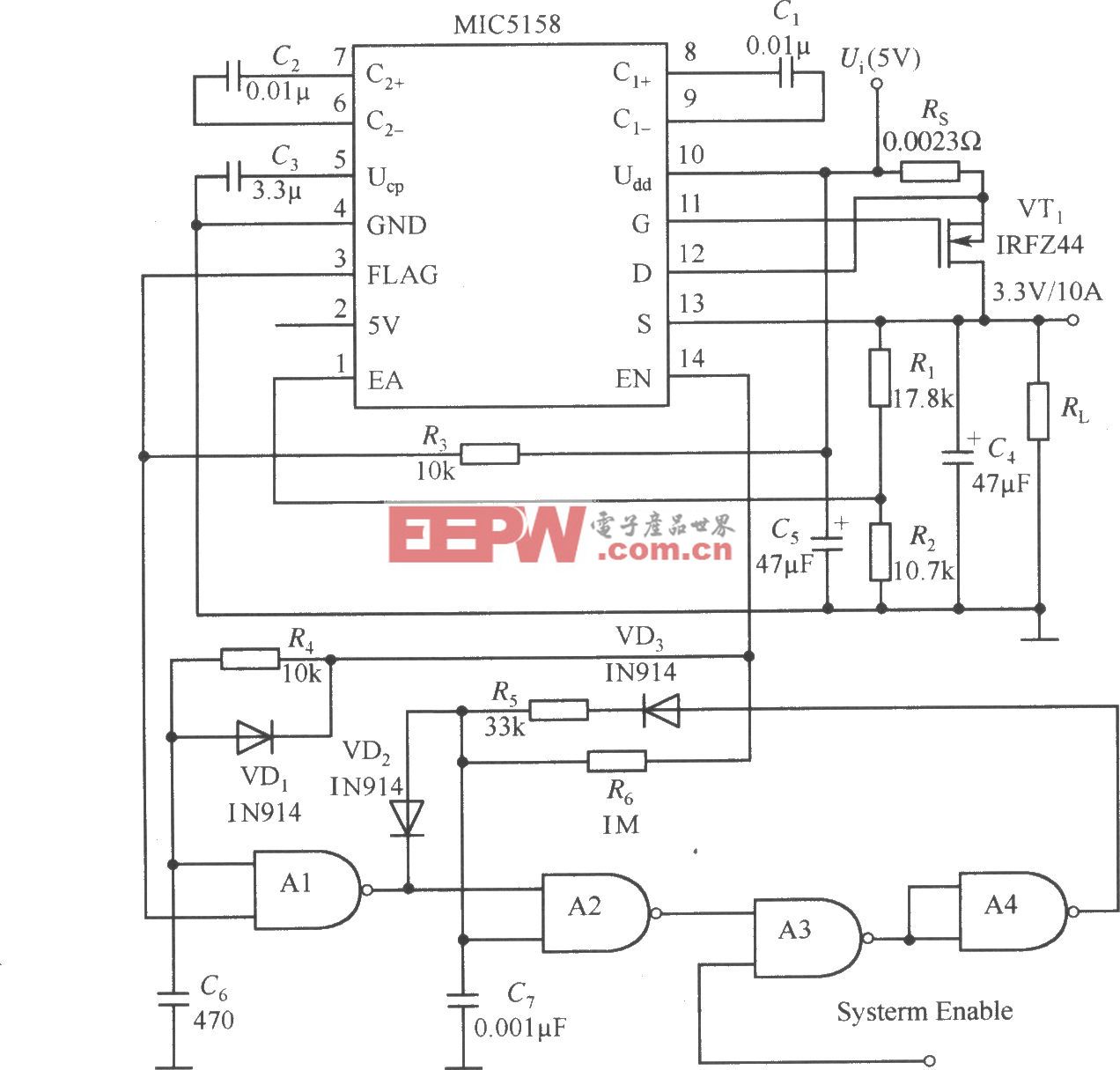

由于生产现场通常暴露于空间,为了保证信号准确无误的传送,要求可编程控制器的I/O模块具有很强的抗干扰能力。所以输入模块如图1所示,由三片可编程并行 I/O接口芯片8255和光电隔离部分组成,输入信号经过光电耦合器TLP521-4隔离后,送入8255的A、B、C口。8255控制字初始化为#9BH,工作在模式0(基本输入/输出方式)。

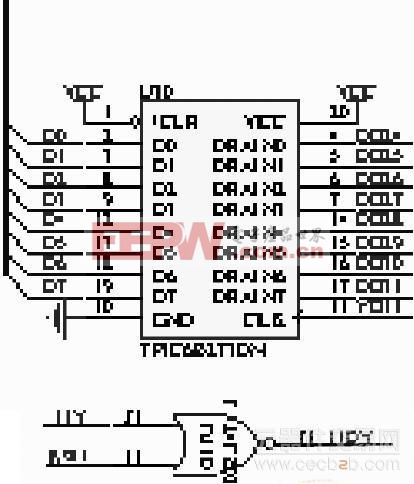

对于开关量输出模块,为了适应工业过程中各种执行机构的电平要求和输出功率的要求,借助于输出指令将开关量的状态置于输出缓冲锁存器,再经驱动放大后送到现场,控制被控过程的继电器、接触器、电磁阀等。通常输出模块的解决方法有:一是采用一定功能的数字逻辑器件加上由分立元件组合成的功率驱动电路来实现,如缓冲锁存器74LS273和74LS274等,提供相应的逻辑电平(“0”或“1”),加上由晶体管、二极管和电阻等组成功率驱动电路提供负载所需的功率;另一种方法是用一片集成化的功率驱动芯片来代替第一种方法中由分立元件组成的驱动电路,如74LS274+ULN2803或ULN2003,此种方法在一定程度上简化了电路的设计,这种芯片仅有商业级提供,个别芯片只有7个功率驱动门,而有时往往需要8个门。这就需要2片芯片来实现,造成一定冗余。

对于嵌入式可编程控制器,其系统规模和电路印刷板面积和体积受到微机自身空间条件的限制,同时还得满足输入输出点数的需要,这就要求在设计中必须尽可能地减小某一模块的面积及体积,以适应系统要求。

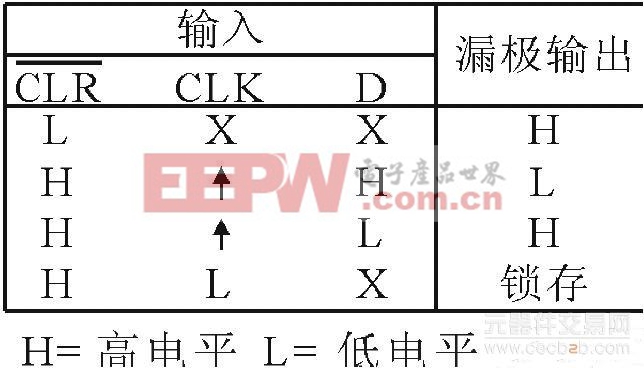

表1 TPIC6B273DN功能表

图1 隔离方式开关量输入模块示意图

图2 TPIC6B273逻辑示意图

图3 输出模块部分电路

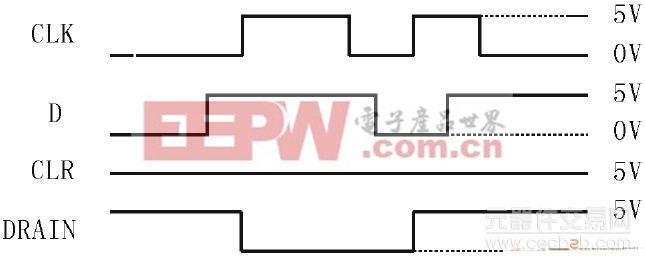

图4 TPIC6B273工作电压波形

评论