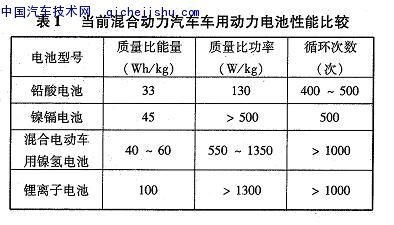

先进的汽车动力电气系统开创混合动力新时代

集成启动器交流发动机(integrated starter alternator, ISA)技术是实现混合动力汽车的核心技术之一,该技术的进一步发展取决于新型动力电气技术的发展。IR公司的Steve Clemente和Toshio Takahashi研究了这项技术的发展前景。本文介绍他们的最新研究成果。

本文引用地址:http://www.amcfsurvey.com/article/196892.htm

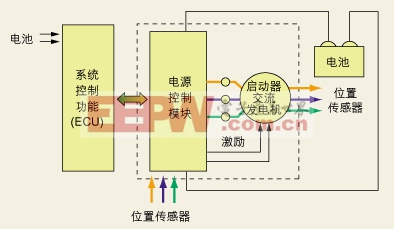

图1:启动器交流发动机动力电气模型的基本框图及其动力部分示意图。

汽车工业正努力通过电力驱动改造降低传统汽车的燃料消耗和废气排放,并为实现完全电气驱动汽车的发展铺平道路。集成启动器交流发动机是实现上述目标的基本构件块,目前不少行驶在欧洲和北美大街小巷中的汽车已采用了这项技术。某些“轻度混合动力(mild hybrid)”汽车利用ISA在传统引擎上实现了对用户透明的“走走停停”操作,从而节省了燃料消耗。“完全混合动力(full hybrid)”汽车也已开始在市场上销售,其主要特征是利用功能强大的电气系统承担更多的运动操作。

在“走走停停”中节省燃料消耗

或许ISA最基本的功能是使传统汽车在遇到红灯停止时直接切断引擎而不使其空转。这样不仅能减少有害气体的排放,还改进了燃耗消耗。当然,我们还可以采用更先进的技术提升高峰值动力条件下的电气性能,这些技术包括电动助力转向系统(EPS)、电动涡轮辅助设备(electronic turbo-assist)、变速车内温度控制(variable-speed climate control)、电动阀门控制、主动悬架及各种线传控制(X-by-Wire)功能。这些技术在减轻整车重量的同时,还可以改进燃料消耗和性能、增强引擎控制性能和效率、增加舒适度和安全性并增加驾驶员的满意度。

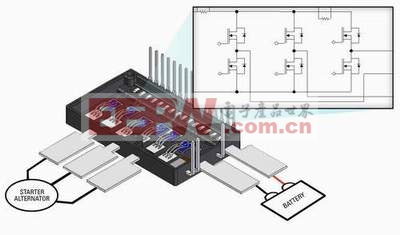

图2:显示了具有电流和温度感应功能的3相模块。

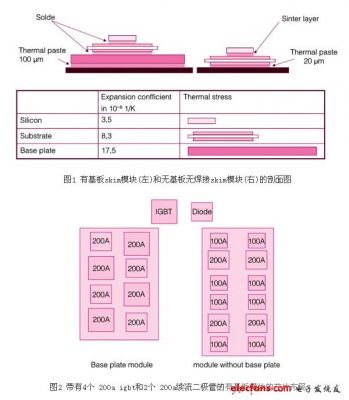

启动器交流发动机面临的主要技术挑战是设计能在125°C环境温度下提供3KW功率的动力电气模型。图1显示了该模型的基本框图及其动力部分示意图。在比较成熟的实现方案中,系统将分为硬件和软件两部分:硬件安装在启动器交流发动机上,软件则是主ECU的一部分。在某些平台中,负载管理单元负责监控动力分配并保证关键负载的优先级最高。

图2显示了具有电流和温度感应功能的3相模块,该模块通常安装在启动器交流发动机上。重要的是,这类基本ISA非常适宜于现有平台的改造,因为改造的力度最小且成本费用几乎可以忽略不计。这一点非常重要,因为这有助于支持完全电动操作技术迅速进入市场,甚至在汽车引入更先进子系统之前即可进行有效的性价比优化。欧洲一些小型车和中型车已作好装备这项技术的准备,因为该技术能以一种对用户完全透明的方式,在汽车“走走停停”操作中节省燃料消耗。

增强电气性能

为了更好地发挥ISA的效能,需要将ISA安装在介于引擎和变速箱之间的传动系统中。图3显示了电气箱如何将电流馈送至以高效空间方式集成在引擎与传送部分之间的电机。该技术可以提供恒定的14kW电启动功率并使传动系统主动减幅,从而彻底淘汰调速轮。这就是著名的ISAD系统,其中D表示减幅。

图3:显示了电气箱如何将电流馈送至以高效空间方式集成在引擎与传送部分之间的电机。

遇到红灯时,汽油发动机停止运转,但其他配件仍在电气驱动下继续工作,电动力储存在由42V铅酸电池组和具有最强响应能力的超级电容器构成的组合体中。一旦交通灯变绿,驾驶员踩上油门后,启动器交流发动机将启动,这样在引擎启动过程中汽车将在电池动力的驱动下起动,延迟或干扰很小甚至没有。

在引擎短暂中断期间,为了保证配件实现全部功能,需要一个由电气驱动的液压泵提供动力方向盘(动力方向盘未来有望被完全电气驱动的EPS取代,进而淘汰液压油)。同样,可以对传统的空调系统实施智能控制,这样冬季为保持驾驶室热量可使电动泵持续循环热水,而夏季则使电动泵持续循环干冷空气。

这些原理已在现有的“轻度混合动力”多用途运载车中得到体现。与传统运载车相比,这种新型运载车通过采用再生制动和“走走停停”功能,拖拉同等货物时可节省10%至15%的燃油消耗。

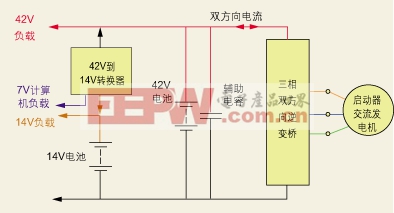

干电池/Ultracap电容网络同样可以为电路板上的电气配件或用户输出口插入的装备(如打火机插座)提供电动力。ISA最上层框图如图4所示,与电池并联的电容可以改进电路板上新添加电气子系统的电动力需求,这些电容可在刹车能量恢复中发挥重要作用。

图4:与电池并联的电容可以改进电路板上新添加电气子系统的电动力需求。

设计人员现在已经开始从高性能无传感器架构中受益,与感应电机相比,无刷直流电机因其高效率和可控性而在架构中得到应用。虽然表面上这看起来与工业伺服传动非常相似,但实际上两者具有本质区别。7.5至12kW工业伺服传动的年产量约为8万套,而单个汽车平台上的传动数目就远超过这个数字。从技术的角度看,用于这些传动的动力模块必须承受至今工业界尚未可知的强大压力。这些动力模块必须能以极高的效率及最小的寄生效应在150°C环境温度下传送全部电动力。最后,这些动力模块还必须对现有平台的改造最小并能以几乎可以忽略不计的成本使产品打入汽车市场。

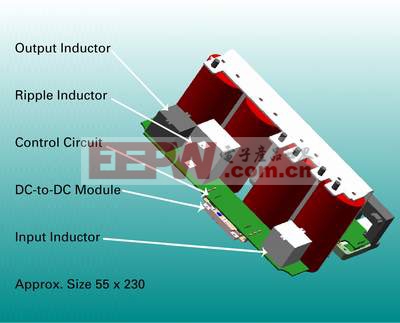

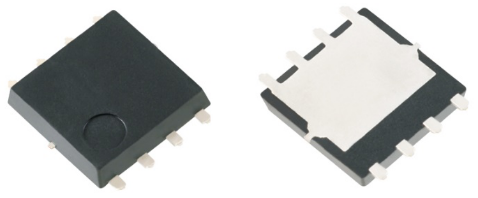

图5所示的模块专为42V“轻度混合动力”汽车设计。该模块具有由两个能在42V总线上交换600A电流的大动力MOSFET芯片(每个面积为150mm2)构成的半桥式结构。为了减少热压力,FET安装在温度系数与硅片完全匹配的陶瓷基片上。先进的引线接合技术确保该模块可以抵御与汽车环境紧密相关的温度周期变化和动力周期变化影响。设计中,电源线必须与层叠的信息转移线路完全匹配,从而尽可能减小杂散电感,使其低于8nH。为了尽可能减小EMI敏感度,还应在覆盖模块的小型PCB上安装门极驱动、感应和保护。门极驱动电路可在20kHz频率下驱动这些FET,而感应和电子参数的解析也能在该小型电路板上执行。

提升到全电气操作

图5:所示模块专为42V“轻度混合动力”汽车设计。

随着动力平衡由引擎转移到电机,总线电压的提升也越来越具有现实意义。与降低成本和简化设计简化相比,减少传导损耗无疑更引人注目。在电气器件设计中,电导损耗决定了硅片的大小、封装和热交换器。由于电导损耗与电流的平方成正比,因此总线电压从42V提升至300V将使电导损耗降低50倍,而其他指标保持不变。

正是出于上述考虑,现在驰骋在大街小巷上的大多数“完全混合动力”汽车的总线电压介于180V至300V之间。作为参考,图5给出的相同模块采用600V IGBT架构,传送的输出动力可以增加40%至60%。

近期,两种总线电压很可能会共存在同一平台上。14V总线仍然颇具吸引力,因为目前已在14V环境下开发了大量功能。因此,需要在两种总线之间引入双向直流到直流转换器进行动力穿梭传送,这也将成为系统架构的关键部分,因为需要该转换器为14V条件下的汽车发动提供必要的动力。为了尽可能降低成本并增加动力密度,转换器可以与电机驱动集成:共享相同的总线电容、母线布局和热交换器。图6显示了与ISA共享总线电容的1.5kW转换器,该转换器采用了一种称为“波纹转向(ripple steering)”的非传统拓朴结构,这种结构可以尽可能降低电抗器件的规格。转换器的转换效率为92%,偏差为5%或0.7V,动力密度为2W/cm3。

图6:显示了与ISA共享总线电容的1.5kW转换器。

本文小结

内燃引擎在其100多年的发展历程中,已经达到性能提升的极限。驾驶员现在期望的引擎性能和效率采用任何其他替代技术都很难实现。但内燃引擎迫于环保压力注定将被取代,更何况有限的传统燃料资源将进一步推动这一进程。

出于上述考虑,现在汽车产业正致力于研究各种替代方案,而绝大多数方案在很大程度上都依赖于电气操作。如果当前汽车电子市场对通用电子器件和动力半导体带来了冲击,那么对未来电动车的需求将有助于建立一整套新基准,包括动力处理性能、工作温度、价格敏感度和鲁棒性。先进的运动控制和动力管理模块已经进入市场,可以满足上述性能需求。这些替代方案将在后汽油时代汽车工程人员设计个性化交通工具中发挥至关重要的作用。

超级电容器相关文章:超级电容器原理

评论