基于ARM Cortex-A8处理器的工业机器人示教器设计

摘要:本文提出了一种工业机器人示教器设计和实现方案。该示教器以TI的ARM Cortex-A8处理器AM3359为核心,扩展了2GB DDR3 SDRAM、4GB NAND Flash、8.4英寸LCD屏和触摸屏、1000Mbps以太网通信接口、USB接口、摇杆、按键等外围电路,并基于嵌入式Linux系统和Qt开发框架,对示教器软件进行了模块化设计。该示教器已经成功应用于6轴机器人本体。

本文引用地址:http://www.amcfsurvey.com/article/201607/294697.htm引言

工业机器人是集机械、电子、控制、计算机、传感器和人工智能等多学科于一体的先进生产装备[1],对未来生产和制造业的发展具有十分重要的意义,逐渐成为继汽车、飞机、计算机之后出现的又一战略性新兴产业[2-3]。

示教器是工业机器人的重要组成部分,是实现机器人控制和人机交互的手持终端设备[4]。典型的示教过程是操作者观察机器人及夹具相对于作业对象的位姿,通过操作示教器,反复调整示教点处的作业位姿和运动参数,然后将满足作业要求的数据记录下来,再转入下一点示教。示教过程结束后,机器人使用这些被记录的数据,经过插补运算就可以再现示教点上机器人位姿,进行重复作业,完成既定工作。

国外实力较强的机器人厂商如ABB、KUKA等,其示教器均为自行研发[5]。瑞士ABB公司的Flex Pendant具有7.7英寸显示及触摸屏,并配有3D摇杆、按键等操作部件,支持热插拔,支持用户授权系统。德国KUKA公司的smartPAD具有8.4英寸高分辨率防眩光显示屏,可通过独立的手动按键分别控制各个轴运动。国内机器人厂商所用的示教器多为定制采购。

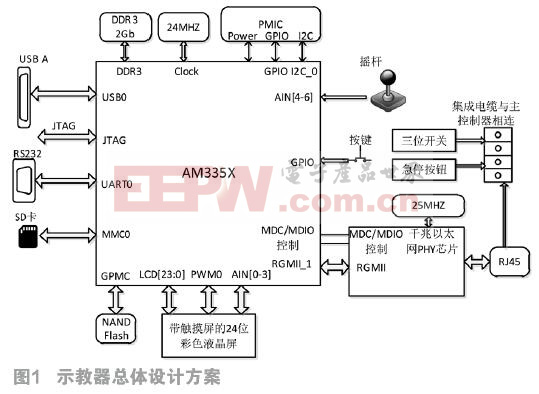

本文面向通用6轴工业机器人,以TI公司的ARM CortexA8芯片AM3359为核心,自主研发了一款示教器。该示教器具有大尺寸显示和触摸屏,可以方便地进行操作;具有千兆以太网接口,可与机器人控制器进行高速通信;具有摇杆、按键等操作部件,可以方便地控制机器人的位姿;同时在示教器上设有三位安全开关和急停按钮,保证作业时的人员和设备安全。

1 示教器总体设计

对于通用6轴工业机器人,考虑到功能完备性、操作便捷性和安全性,示教器应具备以下功能:

1)存储功能:示教器应具有256MB以上的内存,保证系统的快速性;应具有256MB以上的非易失存储空间,用于存储系统镜像、应用程序和配置参数。

2)显示和触摸输入功能:示教器应具有显示屏和触摸屏,方便用户进行程序编辑,并对位姿等信息进行显示。

3)以太网通信功能:示教器应当具有100Mbps以上速率的以太网通信接口,和机器人主控制器进行高速通信,发送指令和接收状态信息。

4)热插拔:示教器应当具有热插拔功能,方便在机器人运行时更换示教器,或者不需要时将其拔掉。

5)摇杆:示教器应当具有摇杆等操作部件,以便分别控制各个轴的运动,调整机器人位姿。

6)按键:为了方便地控制机器人启动、停止、步进和步退,需要在示教器上设置按键。

7)USB接口:示教器应具有USB接口,以便连接U盘等外存设备,进行数据备份和配置加载。

8)安全功能:为保证安全,示教器上需设置三位安全开关和急停按钮。三位安全开关保持在“电机开启”状态时才可以对机器人进行手动操作和程序调试。当出现紧急情况时,可通过按下急停按钮停止机器人的运动,保证设备和人员安全。

根据以上功能需求,示教器总体设计方案如图1所示。

2 示教器硬件设计与实现

2.1 CPU选型

CPU是示教器的核心器件,在对CPU选型时,为了简化系统设计,应尽可能地减少外围电路。结合示教器的功能需求,最好选用内部集成有以太网控制器、LCD控制器、触屏控制器和SDRAM控制器的CPU。

综合考虑,我们选取了TI公司的ARM Cortex-A8微处理器AM3359。该芯片主频最高可达1GHz,具有DDR3控制器、LCD和触屏控制器、2个USB2.0高速OTG端口和8路ADC转换器;具有2个千兆以太网MAC控制器,支持RMII、RGMII等接口,支持NAND、NOR等通用存储器。此外,AM3359还具有可编程实时单元和工业通信子系统,支持EtherCAT协议,方便今后将示教器扩展为工业机器人EtherCAT网络中的一个节点。

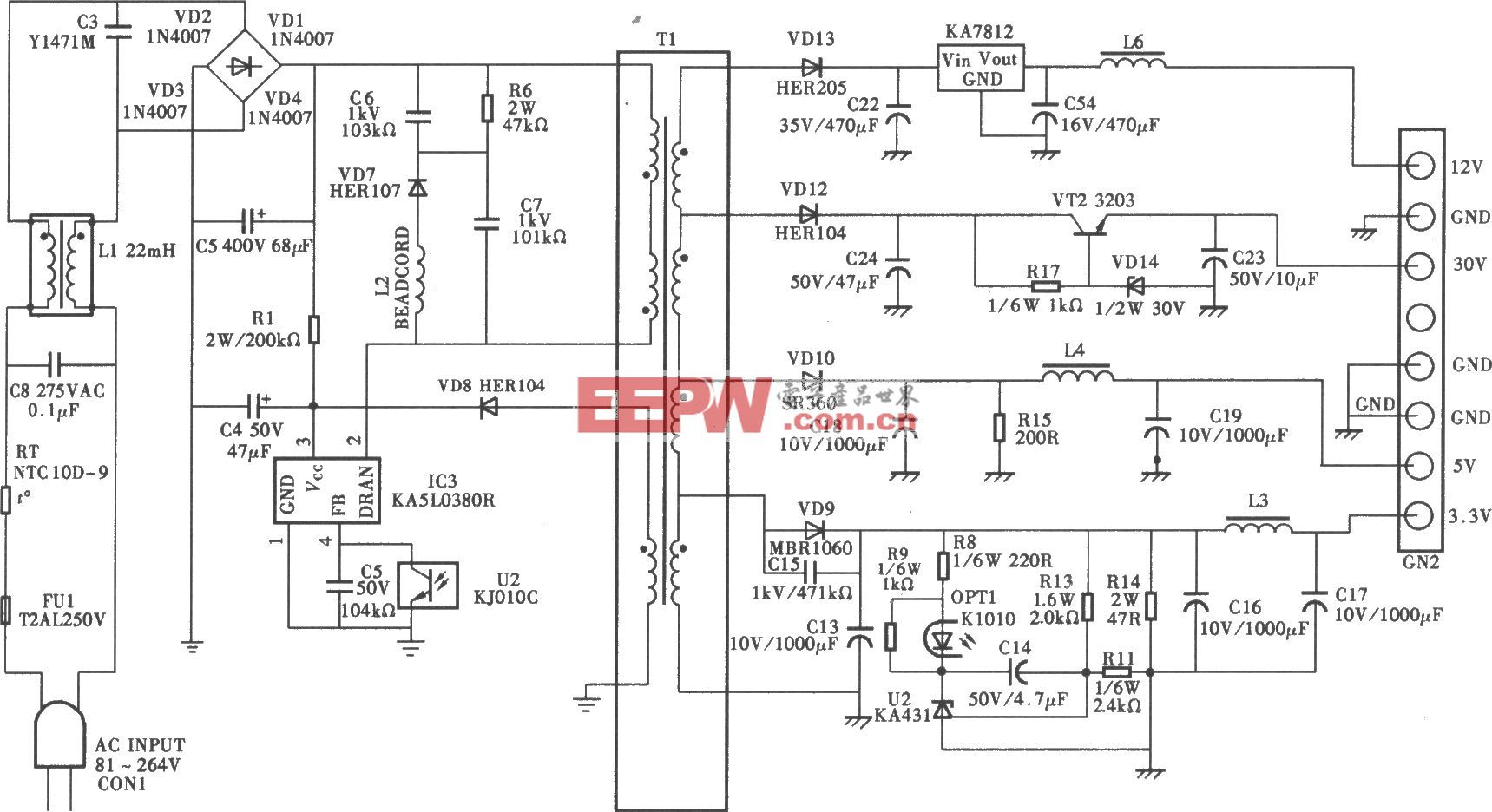

2.2 电源电路设计与实现

示教器的电源输入为直流24V,在此基础上产生12V、5V、3.3V等电源,给外围电路和LCD背光等供电。为了实现外部电源与示教器内部电源的隔离,采用金升阳公司的DC-DC模块VRB2412LD实现24V到12V转换,转换时,在输入端加入2A的保险丝进行过流保护。采用金升阳公司的K7805-2000开关型稳压器,由12V变换出5V电源。选用TI公司的低压差稳压器TLV1117-3.3产生3.3V电源。

为实现示教器热插拔功能,采用MAXIM公司的热插拔控制器MAX5902,能够限制浪涌电流,并提供过流保护。具体电路如图2所示。该热插拔电路简单易用,外部器件只需要一个P沟道MOSFET管。

CPU供电方面,AM3359需要内核、MPU、DDR控制器、AD、USB模块等多轨供电。电源种类繁多,在此选取TI公司的电源管理芯片(PMIC) TPS65910,该芯片能够提供3路降压转换器、1路升压转换器和8路LDO,能够满足AM3359的供电需求,简化了电路设计。

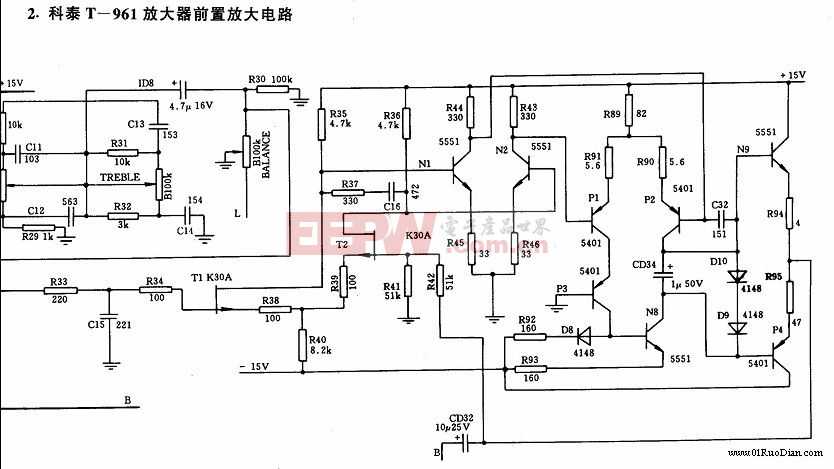

2.3 存储电路设计与实现

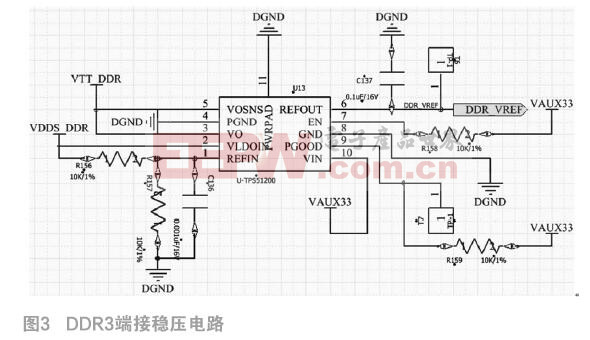

AM3359具有DDR3控制器,在此基础上扩展了2GB的DDR3 SDRAM存储器,SDRAM选用Micron公司的MT41K256M16。具体实现时,SDRAM通过地址线DDR_A[14:0],地址线DDR_BA[2:0],数据线DDR_D[15:0]、行选线DDR_CAS、列选线DDR_RAS、写使能DDR_WE等控制信号与AM3359连接。采用TI公司的终端稳压器TPS51200为DDR3内存提供稳定的端接电源和参考电压,具体电路如图3所示。

通过AM3359的内置通用存储控制器(GPMC),扩展了4GB的NAND Flash。在具体实现时,AM3359与Flash通过地址和数据线GPMC_AD[7:0]、写使能GPMC_WEN、读使能GMPC_REN、地址锁存线GPMC_ALE和命令锁存线GPMC_CLE进行连接。

2.4 显示和触摸输入电路设计与实现

AM3359带有LCD控制器,可支持24位数据输出。在本设计中扩展了8.4英寸TFT LCD真彩色液晶屏。具体实现时,通过LVDS平板显示发射器,将LCD_DATA[23:0]、LCD_PCLK、LCD_VSYNC、LCD_HSYNC、LCD_AC_BIAS_EN等28位LVTTL电平的并行LCD信号转换为差分串行LVDS信号传输,提高了抗干扰能力。

另扩展一个8.4英寸4线电阻式触摸屏,与AM3359的4线触摸屏控制器(TSC)相连,占用AM3359的模拟输入通道AIN[3:0]。

2.5 以太网通信电路设计与实现

在AM3359内置的千兆以太网控制器(MACs)基础上,外部扩展PHY。选用ATHEROS公司的10/100/1000Mbps三速以太网PHY芯片AR8031实现。AM3359与AR8031接口方式为RGMII,采用4位数据接口,工作时钟为125MHz,接口引脚有RXD[3:0]、TXD[3:0]、RXDV、RXCLK、TXCLK、GMII_COL、RESET等,共14根接口线。另外选用集成有网络隔离变压器的RJ45插座。

2.6 摇杆电路设计与实现

选用三轴霍尔型摇杆,支持X、Y、Z轴连续模拟量输出以及1路按钮开关量输出。X、Y、Z轴输出电压范围为0.5V~4.5V,通过电阻分压电路转换后,送入AM3359的ADC转换通道AIN4-AIN6进行采集。按键开关量则通过AM3359的GPIO3_17读取。

2.7 按键设计与实现

示教器上共有8个按键,其中4个分别为启动、停止、步进和步退控制键,另外4个为自定义功能键,可由用户自行定义。在实现时,采用4*2的矩阵式薄膜键盘,键盘的行扫描线接到AM3359的GPIO0_2~ GPIO0_5引脚上,列扫描线接到AM3359的GPIO3_20~ GPIO3_21引脚上,由AM3359扫描读取各键值。

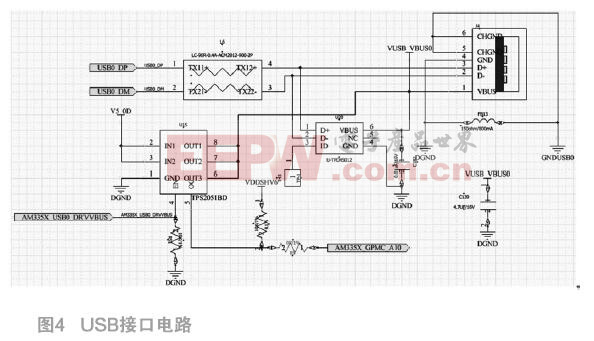

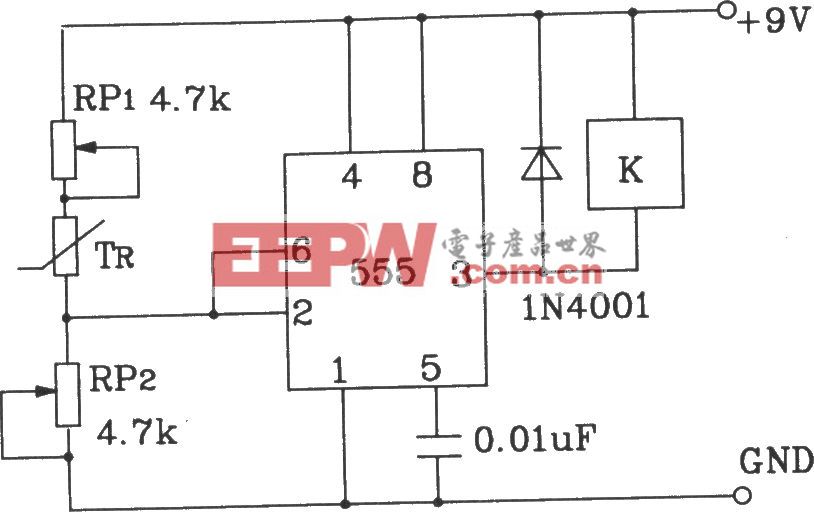

2.8 USB接口电路设计与实现

AM3359的USB2.0端口集成有PHY,因此,很方便扩展出USB接口。在实现时,用功率分配开关芯片TPS2051来控制5V电源和VBUS之间的通路和断路。在USB数据线上放置共模滤波器来抑制噪声。将AM3359的USB_ID脚接地,使USB PHY工作在host模式。具体电路如图4所示。

3 示教器软件设计与实现

3.1 示教器软件功能模块划分

示教器软件采用模块化设计,按功能分为10个模块,分别为:

1)通信模块:负责与控制器进行通信,完成数据包的转发和接收,并对数据包进行解析。

2)数据库模块:数据库采用SQlite,存储在控制器端。负责读取和修改机器人控制系统的系统变量、通道变量、用户管理信息及日志信息等。

3)变量管理模块:存储从数据库读取的各种变量数据,并将其显示到变量界面。支持变量的读取、修改、删除。

4)日志管理模块:负责将数据库中日志信息读取并显示到界面上,并可根据日志级别、日志时间等进行筛选。

5)监视模块:负责监视机器人各个轴当前位置及IO状态,并可设置位置信息的格式。

6)程序编辑模块:通过使用辅助编程工具,可添加、删除和修改指令,完成对程序的编辑工作,并具备调试功能。

7)文件管理模块:负责对程序文件的管理以及文件的备份和恢复。

8)用户管理模块:负责对示教器软件系统用户进行权限管理,防止越级操作或误操作。

9)系统设置模块:负责快速设置机械本体通道、运动模式等机器人属性,以及工具和工件坐标系的标定。

10)其他辅助模块。包括系统重启以及输入法等。

每个模块又可分为不同的子模块。

3.2 示教器软件系统架构设计与实现

结合示教器软件的功能划分,对其进行了系统架构设计。架构图如图5所示。整个软件系统架构分为四层,第4层为通信客户端和数据库;第3层为接口类层,主要负责实现数据通信和数据库读写的接口操作功能;第2层为程序编辑器、监视、文件管理等功能模块;最顶层为用户界面。

示教器软件基于Qt框架进行设计实现,采用C++语言开发。运行于嵌入式Linux系统中。

4 测试结果与讨论

在通用6轴机器人样机上,对所设计的示教器进行了测试,测试结果如下:

1)板上12V、5V电压的纹波不超过±150mV,CPU内核、MPU等电压纹波不超过±100mV。

2)DDR3内存工作于800MHz,读写无误。

3)LCD数据的LVDS差分传输速率为87.5 MHz,LCD液晶屏显示稳定,不受6个轴的电机转动等干扰影响。

4)以太网RGMII工作时钟为125MHz,通信速率为1000Mbps,通信稳定。

5)摇杆的3个方向均存在0.2V的死区电压,通过软件消除死区后,线性度良好。

6)从用户在示教器上启动某项功能到机器人系统开始执行功能的时间不超过300ms。

目前的示教器是通过集成电缆与机器人主控制器进行通讯。如果能够在保证通讯可靠的前提下使示教器与主控制器通过无线方式进行连接,不仅可以大大减少工业现场布线,而且可以通过多点无线访问方式实现一个示教器控制多个控制器。因此,研发能够实时、可靠通讯的无线示教器,是今后的发展方向。

参考文献:

[1]田涛,邓双城,杨朝岚,等. 工业机器人的研究现状与发展趋势[J]. 新技术新工艺,2015(3):92-94.

[2]王田苗,陶永. 我国工业机器人的研究现状与发展趋势[J]. 机械工程学报,2014(5):1-13.

[3]赵刚,程建润,林源园. 新兴产业发展的战略问题[J]. 科技创新与生产力,2010(8): 1-4.

[4]杨敏,王品,郑玉虎. 人机会话方式的机器人示教盒的设计[J]. 组合机床与自动化加工技术,2013(2):127-129.

[5]刘进长,王伟,区和坚. 市场井喷带来的机遇与挑战--我国工业机器人发展的思考与建议[J]. 机器人技术与应用,2014(1):14-18.

本文来源于中国科技期刊《电子产品世界》2016年第7期第47页,欢迎您写论文时引用,并注明出处。

评论