工业驱动控制SoC与MCU+FPGA架构浅析

作者/ Brian Fortman TI公司

本文引用地址:http://www.amcfsurvey.com/article/201610/311924.htm摘要:本文分析了将一个FPGA引入到驱动架构时所面临的挑战,以及这些架构的发展历史和工业驱动控制SoC(COTS MCU)的新功能如何改变在工业驱动中使用FPGA的成本效益模式。

很多工业用逆变器和伺服驱动器厂商一直依赖现场可编程门阵列(FPGA)或ASIC技术来实现例如32位微控制器(MCU)等商用及现存(COTS)产品无法支持的功能。然而,为了支持位置传感器反馈或Σ-Δ滤波,将FPGA和ASIC添加到软件可编程控制器中往往会增加系统的成本和复杂度。因此,我们不禁会问:被放置在FPGA中的功能真的能够为驱动产品带来差异性吗?用户是否有必要为FPGA中的功能支付额外的费用,以及包含这些功能是否已经成为每个驱动厂商的标准常规?换句话说,它们是否仅仅是工业驱动行业中的一个筹码?

FPGA存在的弊端

虽然FPGA支持可重新编程,并且被认为有可能提供系统适应性和更佳的系统性能,但是相对于目前MCU为工业驱动应用带来的新机遇,FPGA也有一些弊端。开发人员应该在所需专业工程技能、总体项目工作量以及系统总成本的影响之间做出权衡。

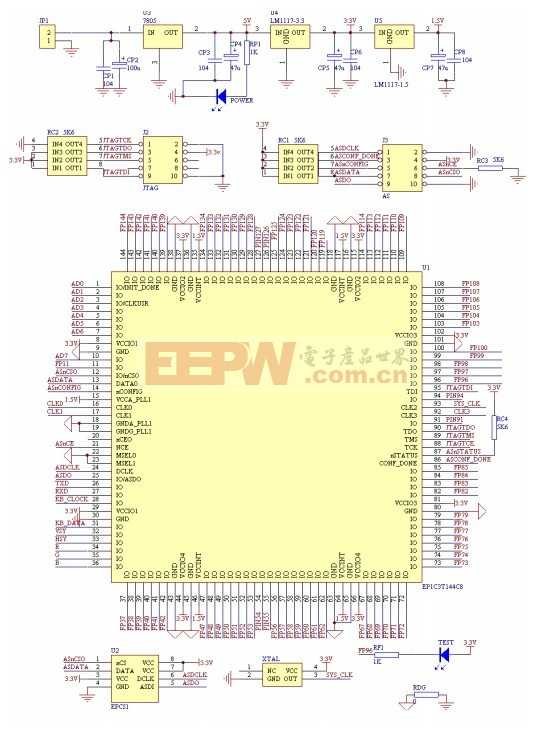

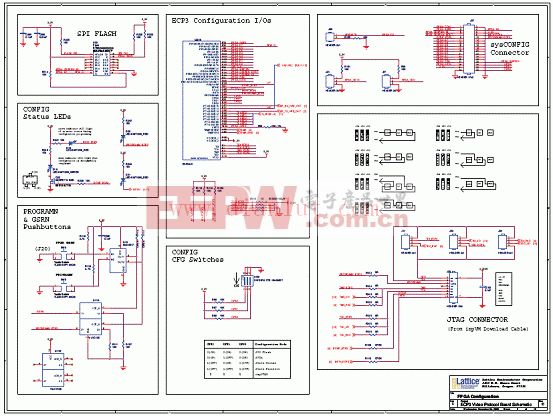

很多驱动系统在开发中都保留了一个COTS可编程微控制器或配备FPGA的微处理器。这个处理器的C语言代码生成和调试开发环境是众所周知且必须的。目前,将一个FPGA引入到系统中需要一个额外的开发流程和一整套工具。尽管这些工具在易用性方面取得了一些进步,通常情况下,开发MCU C语言代码以及FPGA VHDL代码的并不是同一名工程技术人员。VHDL编码风格和开发流程与MCU软件开发大相径庭,并且需要专门的工程设计资源。此外,FPGA开发人员还必须成为针对他们所执行硬件IP的低级和系统级专家。例如,他们不但需要知道如何为一个BiSS主控实现VHDL,还需要掌握BiSS协议,这是因为他们需要验证设计的FPGA实现方式符合BiSS传感器的要求。这个专业化的工程设计技能组合也许并不是每一个运动控制或逆变器厂商都能够为其员工提供的,而且它也必然会为实现运动和电机控制性能等差别化特性带来额外的工作量。那么,只使用一个本身就支持BiSS编码器的微控制器是不是相对更简单一些呢?

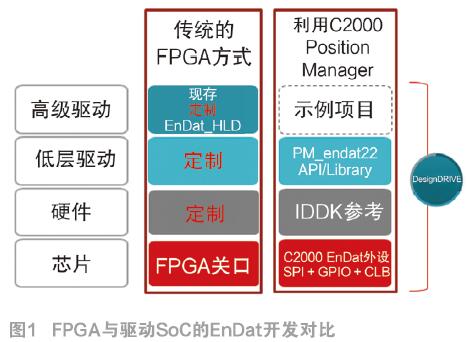

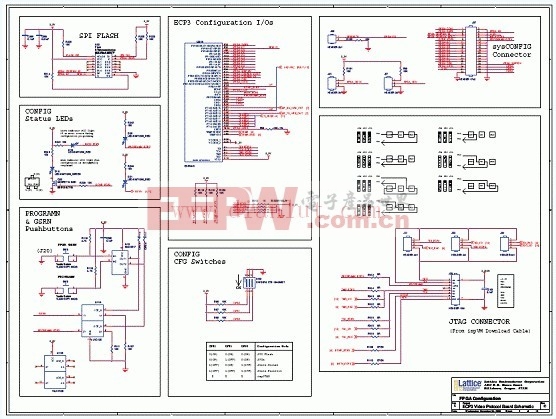

从开发角度来看,产品经理实际上需要将FPGA的生成视为一个定制开发。对于通过FPGA为市场提供的产品特性,他们的开发团队拥有额外的所有权,同时要承担更大的责任。如果VHDL的编码不正确,他们不能求助于FPGA供应商,只能自己查找问题的根源,同时寻求补救所需的资源。当把这种情况与使用COTS MCU的模式相比较时,与FPGA开发相关的定制责任远远超过了在FPGA设计的逻辑门。印刷电路板 (PCB)、MCU逻辑门级接口和寄存器接口、软件抽象与总体系统集成工作全都是非标准的,也就是说,全都不是现成可用的解决方案(如图1)。除了开发,这个模式会随着全新对接组件的推出或修改而在用户支持、产品维护更新和长期合规方面增加额外的工程设计复杂性。所以,使用一个具有这些特性的标准MCU,并且让供应商对整个产品解决方案的硬件、软件、工具与设计负责,使问题变得更简单。

接下来,最明显的一点可能就是额外组件对于物料清单的影响。FPGA成本不仅会影响单价,FPGA器件将需要额外的PCB面积以及用于MCU对接和电源的引脚。这些成本在使用FPGA时是无法避免的。不过,当这些功能已经存在于驱动SoC MCU之上时,也就不需要这些成本开销了。通过数个实例的比较,我们发现,与驱动SoC器件相比,使用FPGA需要额外且更加复杂的电源电路。此外,执行FPGA会在系统中引入没有必要的逻辑门,比如连接MCU的寄存器接口以及连接实现相位电流和电压感测的外部模数转换器(ADC)接口。一个SoC驱动包括一个针对驱动应用的高性能ADC,并且不需要这个额外的逻辑电路。所以,相对于基于FPGA架构的MCU,使用单个COTS驱动SoC可以有更多机会减少总体系统成本。

COTS MCU解决方案

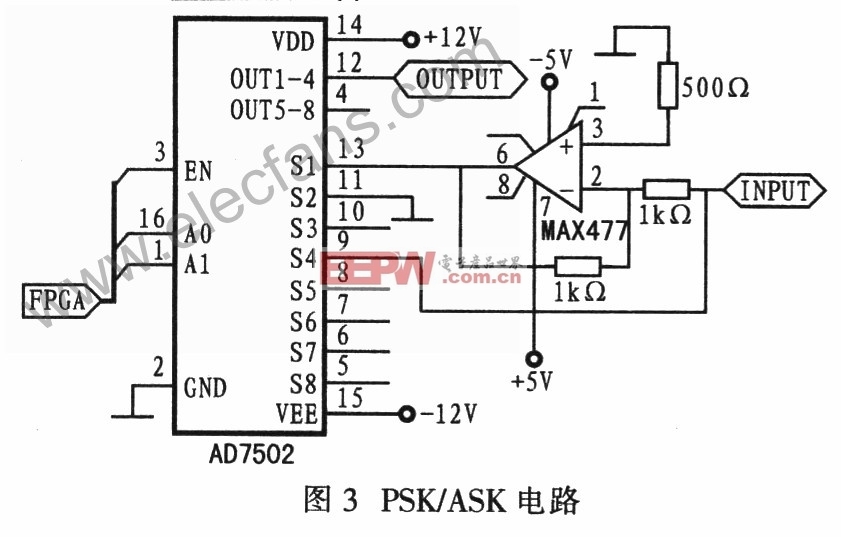

那么,FPGA是如何成为逆变器驱动架构中的常见作法的呢?当使用COTS MCU无法实现全新的系统功能时,很多开发人员必须执行他们特定的PWM/IGBT保护机制,比如在MCU以外进行处理。另外一些开发人员可能觉得他们当前的定时回路太短,无法由一个可编程MCU进行处理,必须在逻辑门内完成。一旦在系统中使用了FPGA,它自然而然地就成为了集成对持续发展市场中全新技术支持的器件。例如,FPGA集成了顺时针/逆时针(CW/CCW)和脉冲串输出(PTO)端口,以实现与PLC和运动控制器的通信。接下来,FPGA开始支持新出现的标准以及诸如EnDat和BiSS等专有位置传感器。进而,针对隔离式Σ-Δ ADC中已调制输出的滤波电路也被集成在FPGA器件内。此外,有少数几个工业以太网标准的MAC控制器也支持FPGA逻辑门。

虽然某些驱动功能的扩展正在变成FPGA的一部分,但也出现了一个有趣的新情况。一些COTS控制器开始在片上提供这些功能,并且能够为任何驱动开发人员创造出现成可用的功能。这里面的差异是很显著的:片上功能可以立即提供给开发人员,换言之,只要购买产品组合中的一个MCU,就无需通过FPGA来自己构建这些解决方案。正因如此,开发人员现在可以避免以上提及的大多数弊端。

具有DesignDRIVE技术的C2000TM MCU就是一款COTS MCU,能够提供这个更高级别的驱动系统集成。整个产品的设计目的在于通过降低对专门工程设计人才的需要、节省开发时间以及简化系统成本,帮助驱动开发人员从中受益。

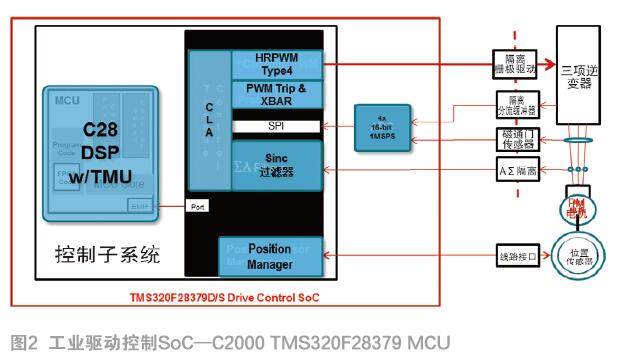

目前,C2000 DelfinoTM MCU工业驱动片上系统(SoC)能够处理以下任务,而这些任务之前一直在FPGA中完成,例如,快速转矩环路计算、Σ-Δ ADC信号过滤、高性能PWM、PWM保护以及与高性能位置传感器的对接。Delfino MCU产品组合能够实现低于3微秒的浮点转矩环路计算,并且包含高度灵活的150ps高分辨率PWM。这个CLA实时协处理器负责处理这些算法,以最大限度地减少采样与下一个PWM命令之间的间隔。此外,片上还有多达8通道的集成Σ-Δ滤波器,同时,在同一条通道上还具有平行范围比较器。片上比较器子系统和PWM区间功能可以在50ns内调用至安全的PWM状态(例如关闭)。Delfino MCU在为触发区间事件而生成片上条件时非常灵活。很多不同类型的PWM保护概念可以使用这些片上资源实现,并且因此也就无需将电路放置在外部的FPGA中。驱动系统概览如图2。

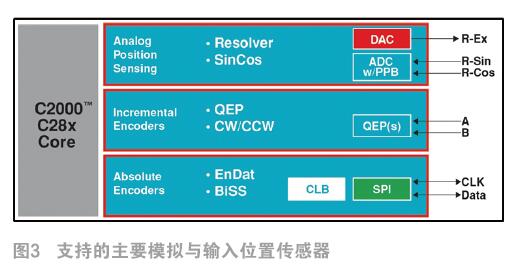

此外,这款全新的Delfino TMS320F28379S和TMS320F28379D MCU以及DesignDRIVE位置管理器技术是Delfino MCU系列的最新成员。通过将DesignDRIVE位置管理器软件与全新的Delfino F28379 MCU组合在一起,上述所提到的片上功能得到了扩展,用于实现与EnDat2.2和BiSS-C绝对位置传感器的轻松、直接连接,这都是之前需要FPGA才能实现的功能。不仅如此,通过使用某些精密片上模拟电路,同样是这些器件,它们能够解码解算器信号以及来自SIN/COS换能器的角度。

这款解决方案能够提供宽泛的位置传感器支持、灵活性、可扩展性和稳健耐用性,帮助开发人员通过减少FPGA或ASIC电路板面积来降低系统成本。

C2000 DesignDRIVE技术为工业驱动提供了片上解决方案,集成在COTS实时MCU内部。DesignDRIVE解决方案简化了系统、节省了电路板空间和开发工作量,这使得开发人员不用在业内非差别化特性方面做出没有必要的投入。反之,开发人员可以将注意力放在产品差别化以及核心竞争力方面,比如说电机控制和运动控制,无需搭建FPGA或编写那些完成非差别化任务所需的复杂代码。

本文来源于中国科技期刊《电子产品世界》2016年第10期第31页,欢迎您写论文时引用,并注明出处。

评论