使用最佳精益的NPI方法-在设计阶段中将DFM验证前移

当PCB设计人员所设计的产品投入生产时,几乎都会遇到一些问题。这些问题通常与生产制程和产量有关,或是PCB组装中出现了问题,导致产品报废或大量的返工。当出现上述情况时,产品需重回设计阶段进行必要的设计改版,以便其能符合预定的生产制程。

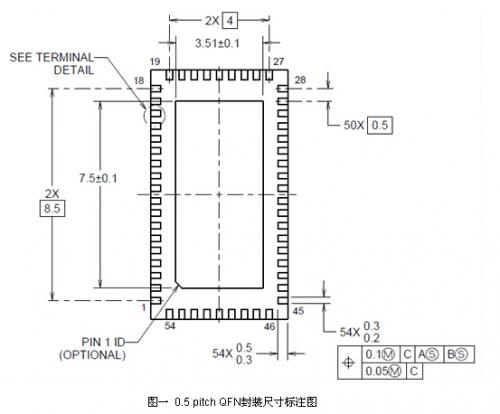

本文引用地址:http://www.amcfsurvey.com/article/201807/383914.htm当设计人员分别提交物料清单(BOM)、Gerber文件、元件位置表、图纸、网表和其它数据格式后,组装、测试和生产工程师需要经过很多步骤对产品模型进行重新编辑和建模,然后才能开始制程段的新产品导入(NPI)。一个有代表性的例子是,BOM和一整套组装图纸(如组装拼板的机械图纸,图纸要显示拼板资料的配置数据和所有拼板定义的必要尺寸)通常会被发送给制造商。这些传统的图纸和数据包含制造商所需的产品规格和要求,它们是生产正确产品的必要信息。

作者:Julian Coates,Mentor Graphics公司Valor业务部业务拓展总监

PCB制造商会使用CAM系统重新制作图纸,并将新的图纸发送给设计人员确认。在设计人员确认图纸可以用于PCB制造之前,往往需对PCB板的设计进行反复修改,特别当图纸上出现设计错误时尤其如此。这一过程既费时,效率又低。

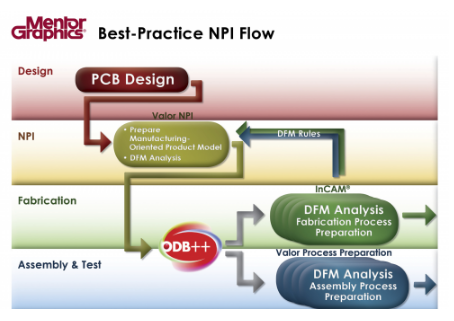

解决上述问题一个较好的方法是使用设计与制造首尾贯通的、精益的NPI流程。精益的 NPI方法始于设计组织进行DFM分析并提供优化的反馈。它包括建立制造级别的产品模型,其中含设计和确认组装板。精益的NPI流程能根据主控的制造产品模型自动生成制造、组装和测试的制程数据。

精益的NPI工作流程包括“产品”和“制程”两个阶段。产品阶段主要解决生产相关的问题,制程阶段主要解决如何生产的问题。ODB++产品模型可以实现这两个阶段的有效传递和沟通。ODB++是一个开放式智能单一数据结构,能将PCB设计输入供制造、组装和测试使用。优质的ODB++产品模型可以取代多个传统的数据文件和图纸,从而实现产品与制程之间的自动转移交接。

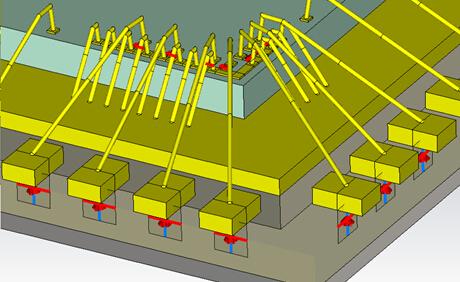

现在,对于所有基于PCB的新产品来说,设计阶段可以轻松有效地与制程阶段连接起来。设计阶段涉及到产品的功能、产品的实物模型以及成品的外观(系统结构,原理电路设计,PCB设计),制程阶段包含制造方法和制造合格产品所需的制程。

在PCB设计期间使用专业的DFM分析工具,既能确保设计与制造商的制造能力相匹配,又不会因实际制程的限制而引起任何问题。DFM分析所遵从的规则直接源自制造商的生产限制和生产能力。定期参与制造商的工作总结会议能够确保DFM规则随着制造商制造能力的变化而更新。因此,以前经常遇到的昂贵的和耗时的问题在PCB生产过程中就可以被避免。此外,还可找出设计中可以改进的地方,以确保制造商获得最大的良率。早早在PCB设计期间发现DFM问题,能节省时间,因为越往后,设计修改起来就越困难。在这种精益的NPI流程中,设计人员进行设计时,变得更加“具备制造意识”。

图:最佳方法精益的 NPI流程包括先进智能的ODB++ 产品模型数据,与PCB设计过程同步的DFM和直接源自制造商规则和制造制约的DFM规则。只有上述三样同时具备时才能形成精益的NPI流程。

Mentor Graphics公司创建了ODB++ 数据格式,并为PCB的设计、制造和组装设计了行业内首个集成、自动化精益的NPI流程。精益的NPI流程与Mentor集成的PCB设计以及DFM工具配合使用,可以帮助PCB公司减少设计改版的次数,并减少制造方面的问题。精益的NPI流程的优势:缩短设计到量产之间的时间,提高产品的产量和质量,在由多个制造商制造时能保持产品制造的一致性,减少研发经费,缩短产品上市周期。

评论