一种纯电动汽车提升NEDC效率的驱动系统分析

陈士刚

本文引用地址:http://www.amcfsurvey.com/article/201905/401024.htm(奇瑞新能源汽车技术有限公司,安徽 芜湖 241002)

摘要:基于某纯电动汽车整车参数,对比当前大功率驱动电机匹配单速比减速器和小功率驱动电机匹配双速比减速器驱动系统动力性、经济性和NEDC效率分析。通过对双速比减速器匹配小电机在不同换档车速下的NEDC转速、扭矩分析,其对应的效率MAP分布集中在小电机高效区,其NEDC效率比大电机匹配单速比减速器包括平均效率、电动效率、发电效率提升约8%;小电机匹配双速比减速器动力性也满足要求,为纯电动汽车降本、降耗提效提供了一种方法。

关键词:电动汽车;驱动系统;双速比;NEDC工况;效率MAP

0 引言

随着石油资源日趋紧张及环境问题日益严重 [1] ,新能源汽车越来越多的普及到人们生活中,其驱动系统主要由电动机和减速器相匹配以达到驱动整车的作用,纯电动汽车作为新能源汽车行业的主要车型。类似于传统汽油车油耗指标,电耗也是考核电动车性能的一项重要参数,也是衡量新能源汽车补贴的关键指标,国家对电动车整车电耗指标制定了相关的法规政策,如NEDC(欧洲循环工况,New Europe Driving Cycle,简称“NEDC”)能量消耗率、整车能耗限值以及双积分能耗等。整车电耗实际代表了整车各部件的用电消耗量,近年来有很多文献对电动车降耗提效进行了研究。周兵[2] 等基于某行驶工况对纯电动汽车传动系的传动比进行了优化,使得动力因素提高、比能耗降低;王星刚 [3] 通过对纯电动汽车驱动系统的优化及策略分析,对单电机单级减速器和双电机两档减速器的NEDC工况效率分别进行了计算,显示采用双电机驱动方案能够获得更高的系统效率;章艳 [4] 通过对纯电动汽车的能量回收策略的优化,适当的提高了电机制动起作用的时间及比例有效的延长了整车续航里程、降低了整车电耗;杨磊 [5] 对影响纯电动汽车经济性的能量传递各部件进行分析,包括电机、电控、蓄电池等传递效率;并提出了改善纯电动汽车的能耗经济性措施等。

本文通过对某纯电动汽车驱动系统由大功率电机匹配单速比减速器方案更改为小功率电机匹配双速比减速器方案分析,结果显示动力性满足要求、整车NEDC工况分布更趋于电机系统的高效区间,NEDC平均效率提高约8%,降低了整车电量消耗、提升了整车的续航里程,为纯电动汽车降本、降耗提效提供了一种方法。

1 基本参数

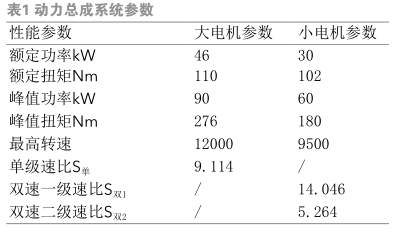

本文是基于某纯电动汽车搭载的大功率驱动电机匹配单速比减速器,更改由小功率电机匹配双速比减速器下的动力性、经济性及NEDC效率对比分析,其电动机及减速器参数如表1。双速比减速器在实际匹配过程中存在换档操作,即在某车速下双速比减速器由速比一档换到速比二或由速比二切换到速比一,对应的小电机扭矩和转速会做相应的更改,对应的NEDC工况也就是后文所说的换档NEDC工况有变化。

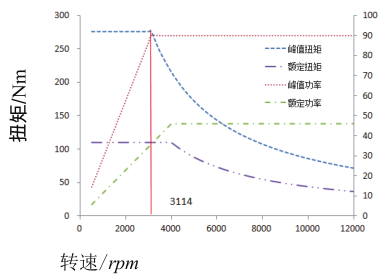

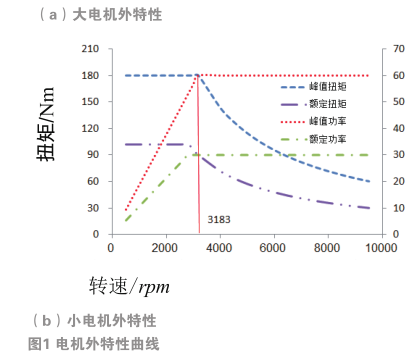

基于表1参数,大、小功率电机对应的外特性参数如图1,可知大电机外特性转折转速比小电机的转折转速小,这个对整车动力性有影响,在本文的分析中也可弥补小电机动力性偏弱的劣势。

2 电动汽车动力性分析

2.1 电机拐点车速

大电机匹配单速比减速器时,电机外特性拐点转速对应整车车速为:V 大 =N 折 ×0.307×0.377/S 单V 大 =39.5(km/h)式中,N 折 为转折转速(下同),0.307为轮胎半径,0.377为转化单位的系数(下同)。

小电机匹配双速比一级速比时,电机拐点转速为(前提是采用小电机匹配双速比减速器为1档状态,即未换档):V 小 =N 折 ×0.307×0.377/S 双1V 小 =26.2(km/h)

2.2 小电机最高车速分析

大电机按照整车风阻、滑阻参数计算:

V max =N max ×0.307×0.377/S 单

V 大max =152(km/h)

小电机匹配双速比减速器,电机为最高转速、减速器为二级速比时,按上述公式带入参数计算,最高转速是远远大于V 大max 的。

经过上述分析,小电机匹配双速比减速器时在车速上完全能够满足整车定义的最高车速。

2.3 小电机最大转速分析

通过大电机匹配单级减速器分析,大电机最高转速时整车最高车速为V 大max ,采用双速比减速器达到相同最高车速时,减速器实际应为双速比减速器的二级速比,此时对应的电机转速应为:

N 双max =V 大max ×S 双2 /0.307/0.377

N 双max =6913(rpm)

式中,N 双max 是双速比匹配的电机需求最大转速最高转速N 双max 对应一级速比时最大车速:

V max1 =N 双max ×0.307×0.377/S 单

V max1 =57(km/h)

即电机最高转速降至N 双max 时,能够保证最高车速V 大max ,轴承最高转速可降低至N 双ma ;且采用双速比减速器时,一级速比整车车速达到V max1 时必须换档,才能满足最高车速要求;

2.4 小电机额定功率

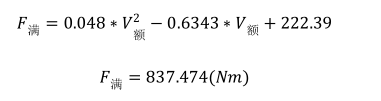

此款纯电动车定义的最高30 min车速为V 额 时,此时整车车速稳定维持平衡时的功率即为整车额定功率,即通常定义的电机额定功率要满足此功率,本文只计算了整车状态下的功率。

其中满载载荷力为:

式中,V 额 =120(km/h)F 满 为根据整车工况滑阻曲线拟合的公式,V 额 为整车额定车速,故P 额 = F 满 * V 额=27.9(kw)

通 过 上 述 计算,对比小功率电机额定功率是能够满足整车需求的。

2.5 小电机轮边扭矩分析

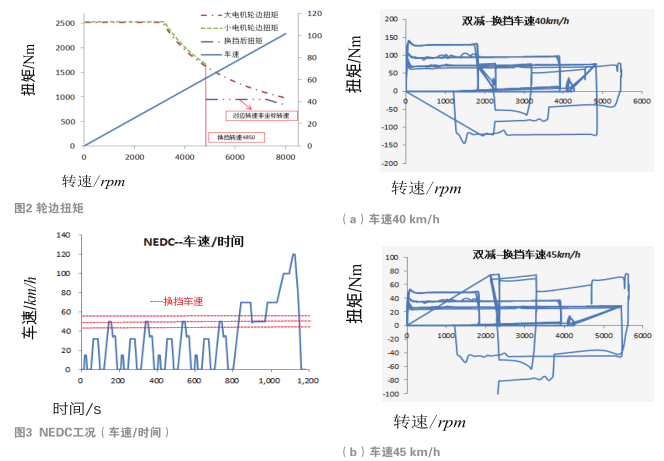

参照表1的参数,大、小电机匹配单双速比减速器时的整车轮边扭矩计算分布如图2(图2为换档车速为40 km/h的轮边扭矩)。

如右图2可知,在两档减速器换档前小电机匹配的轮边扭矩时大于大电机匹配的轮边扭矩,在换档后扭矩有小幅下降,换档前后扭矩经确认是满足整车动力性能的(本文不再详细介绍)。

由上述分析可知,采用小电机匹配双速比减速器时电机功率降低、转速降低,其对应的电机成本必然有所下降。

3 NEDC工况效率分析

3.1 NEDC工况分析

(1)换档车速

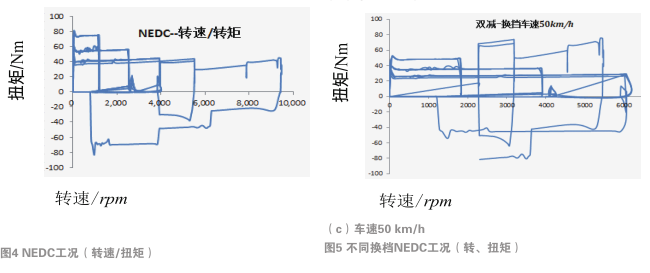

通过上述分析,小电机匹配双速比减速器满足整车性能,达到最高换档车速V max1 前必须换档,本文基于换档车速分别为40 km/h、45 km/h,50 km/h时对NEDC的效率分析;

(2)NEDC工况图

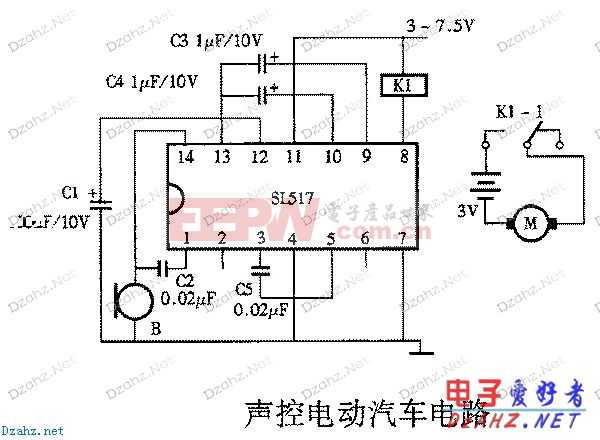

3为大电机匹配单级减速器时整车NEDC仿真工况,根据NEDC仿真工况,筛选出车速40 km/h、45km/h、50 km/h时的换档点。图4为NEDC仿真工况换算出来的电机扭矩、转速图,在整车NEDC循环工况时包含电动和发电两种模式,所以在本文换档分析时,换档点即代表一级速比换档二级速比,也代表二级速比往一级速比换档。

(3)换档后NEDC工况

根据大电机匹配单速比减速器方案的NEDC工况,并结合换档轮边扭矩、整车车速相等原则,分别计算车速40 km/h、45 km/h,50 km/h时对应的转速和扭矩。

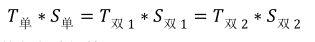

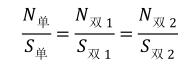

轮边扭矩相等:

整车车速相等:

式中、代表匹配双速比减速器时电机对应转速。如图3所示,得到三种换档车速下的电机转矩、转速NEDC曲线。

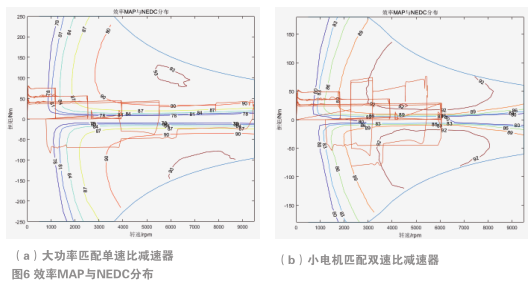

3.2 NEDC效率MAP分布

根据换档前、后的NEDC转速、转矩曲线以及两款电机系统效率MAP,并采用MATLAB软件进行数据分析如图6所示。结果显示,小电机匹配双速比减速器时的NEDC扭矩在系统效率上更趋向于高效区,在电动区域部分效率点更是趋于92%。

3.3 NEDC效率分析

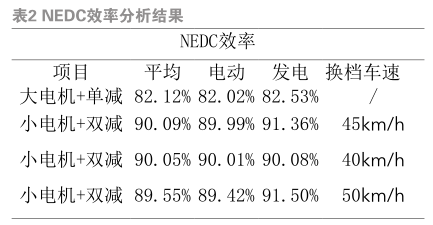

根据上述章节选取的三个换档转速点转换成的

NEDC工况,对应的电机转速/扭矩曲线与大、小电机系统效率采用MATLAB进行插值处理,对电动模式和发电模式分别进行效率计算,结果如表2所示。

4 结论

本文通过对小功率电机匹配双速比减速器方案与大电机匹配单速比减速器对比分析可知,小电机匹配双速比减速器一方面可降低驱动系统成本,一方面对整车效率有一定提升。通过选取不同换档车速对应的电机NEDC转速/扭矩曲线,采用MATLAB分别对NEDC效率与电机系统效率MAP进行计算,结果显示为电动、发电效率均提高,平均效率提升约有8%,尤其是发电效率提升较明显。通过此方案为整车将能耗、提升续航里程以及成本控制提供一种方法。

参考文献

[1] 新能源汽车技术现状与发展前景分析[J]. 刘双源. 山东工业技术. 2017(06)

[2] 基于行驶工况的纯电动汽车比能耗分析及传动比优化[J]. 周兵,江清华,杨易,王继生. 中国机械工程.

2011(10)

[3] 纯电动汽车驱动系统优化及分析策略[J]. 王星刚. 汽车与配件. 2012(50)

[4] 纯电动汽车制动能量回收评价方法研究[D]. 章艳.武汉理工大学 2015

[5] 纯电动汽车能耗经济性分析[J]. 杨磊. 上海汽车. 2007(08)

作者简介:

陈士刚,男,(1987.9-)天津理工大学 机械工程专业,硕士,工程师,主要研究方向:新能源汽车电驱动系统。

本文来源于科技期刊《电子产品世界》2019年第6期第61页,欢迎您写论文时引用,并注明出处

评论