内燃机车空调电源的散热结构优化设计与热分析

黄小娟,王晓丽,叶 娜(中国中车永济电机有限公司,陕西 西安 710000)

本文引用地址:http://www.amcfsurvey.com/article/201912/408681.htm摘 要:简介了内燃机车空调电源的总体结构,对模型中的热源及影响散热的主要因素进行分析。通过对散热器设计及发热元器件布局进行设计,最终确定空调变频器最优的总体模型结构设计,并利用典型的热仿真分析软件Icepak对其结构模型进行热仿真分析、验证。

0 引言

随着电力电子技术的快速发展,系统的高可靠性、设备的小型化需求成为发展趋势。电子设备的功率密度不断加大,集成度也不断提高,可靠性将面临严峻的挑战。如果电子设备结构设计不合理,运行时可能导致温度过高、失效率增加、最终使设备性能下降,甚至造成故障。因此,电子设备的热设计是影响系统可靠性的一个重要组成部分。

本文以某内燃机车空调电源为例,提出基于热分析的电源结构设计的方法。首先对散热影响因素进行重点分析,分析元器件的布局与安装、散热通道设计等对散热效果有影响的问题;然后对最优的电源结构设计做热仿真分析,从而验证了该结构设计的可靠性。

1 内燃机车空调电源的总体结构

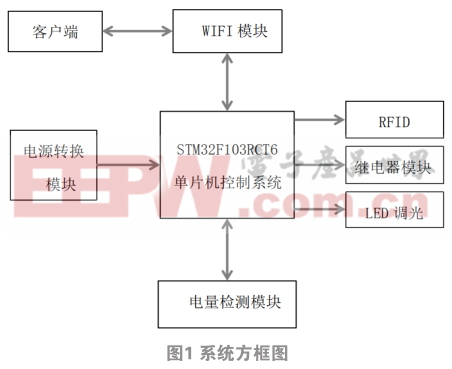

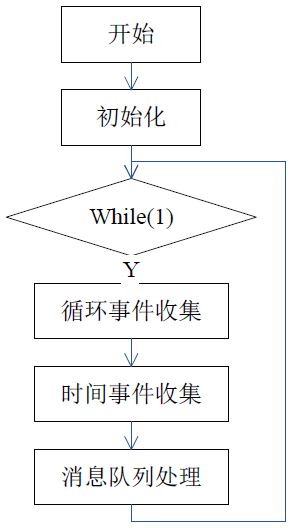

机车司机室电气柜内采用DC 74 V供电,空调机组均为AC 220 V交流电机,为满足空调机组的用电需要,内燃机车空调电源将DC 74 V变换为AC 220 V供空调机组使用。本设计采用对直流输入电压先进行Boost升压再逆变的控制方案。先将DC 74 V升压为DC 500V,再通过三相桥逆变电路将直流电逆变为三相交流电AC 220 V,为空调机组提供电源。

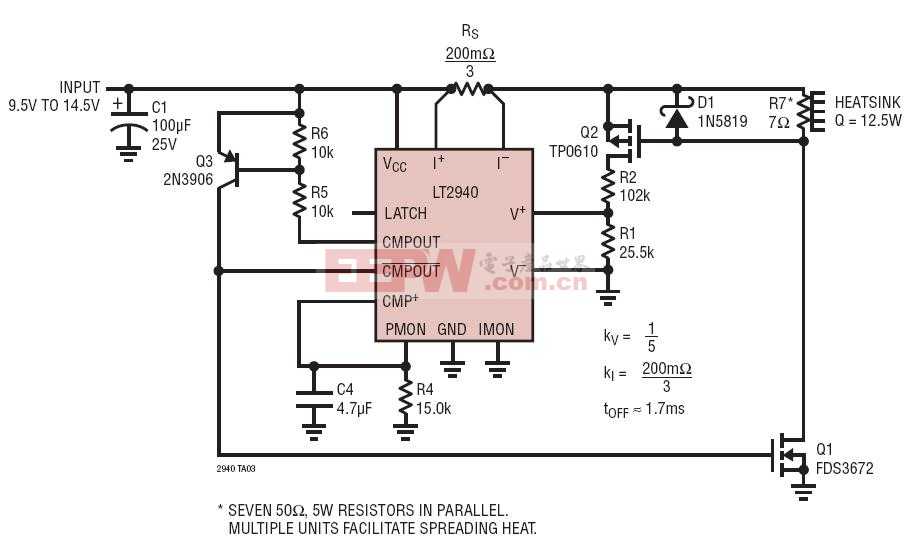

由图1可知,空调电源系统的主电路包括直流斩波升压和逆变两个部分:斩波升压电路所用的部件由升压电感、斩波用IGBT、升压电容、电压传感器构成;三相桥式逆变电路中主开关器件采用高性能IGBT、电容和电感组成的LC滤波电路。

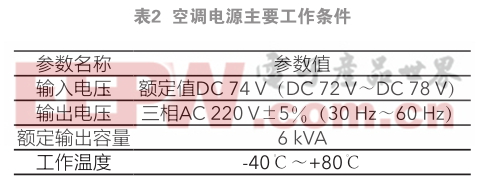

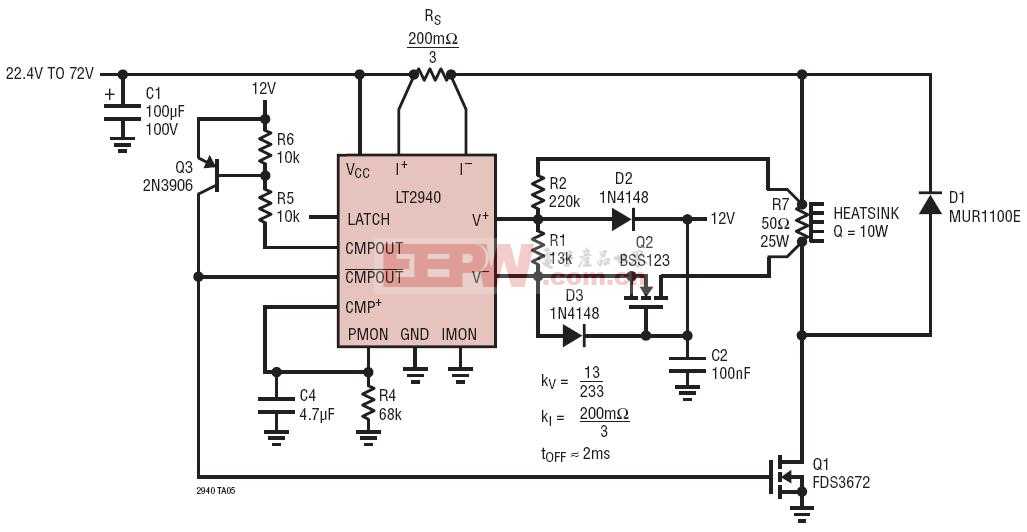

该空调电源箱体中,所有的电子元器件都要消耗电能,其中一部分电能转化为热能。如果对系统中所有发热的元器件都进行热分析,既复杂又困难、也没有必要。因此只需考虑该系统中的主要发热元器件(如:IGBT模块、电感、电容等),并借助ANSYS热分析对系统中的主要发热元器件进行分析,简化模型中将不考虑其他的发热元器件 [3] 。通过周密的计算和参数的选择,电源箱体中主要的发热元器件在满负载运行时的功率损耗如表1所示,该空调电源的工作条件如表2所示。

本设计的主要发热元器件有八个,其中一对电感、电容是用在Boost升压电路中;一对电感、电容是用在DC—AC变换器中组成的LC滤波电路;另外还有一个斩波用的IGBT模块和逆变系统中组成三相桥式逆变电路所用的三个IGBT模块。

为了配合内燃机车上空调机组的用电所需,则该空调电源的装配方式以及外形尺寸已然确定。因此,我们将在现有的空间尺寸内对各个元器件进行合理布局,并用ANSYS软件进行热分析,以得出最优的结构设计,确保该电源能够正常工作。

2 散热的影响因素分析及设计应用

由于箱体的散热方式采用强制风冷散热,且散热器设计采用铝材质。则影响散热的主要因素有:散热器设计、发热元器件的布局、通风道设计等 [2] 。下面将对这些影响因素进行逐一分析,从而得出最优的结构布局。

2.1 散热器的设计及影响分析

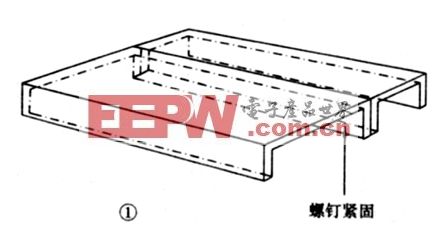

在空调电源的基本结构体积、各元器件的功耗确定的前提下,在结构设计中,结合箱体、电容、电感、风扇等其他元器件的外形尺寸、体积大小、布线等因素的综合考虑后,最终确定了散热器的最大允许空间尺寸为:345 mm × 300 mm × 100 mm (长 × 宽 × 高),材料选定为铝材(比铜轻且价格便宜)。

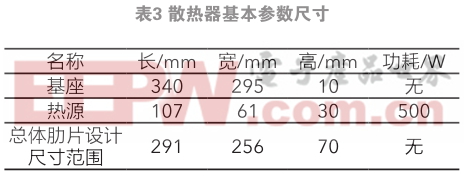

散热器的热阻除了与材料有关,也与形状、尺寸及安装方式等因素有关。散热器设计中所涉及的几何参数主要有肋片厚度、肋片间距、肋片高度、肋片数量、基座的尺寸等 [4] 。本文分别对以上因素对散热效果的影响做了仿真分析。散热器的示意图如图2所示,其基本尺寸数值见表3。

2.1.1 肋片参数的影响分析

假设该散热器水平面上放置有3个热源,材质为铜,三个热源之间间距均为39 mm,功耗均为500 W,风量设定为205 cfm,环境温度20 ℃。由于该电源箱体中受到整体结构的限制,所以肋片的总体尺寸、基座和肋片高的尺寸不会有大的变化,这些尺寸是一定的。

尺寸一定的条件下,肋片的厚度、数量、间距3个参数之间相互影响。其中一个参数不变时,本文对其他两个参数的变化趋势进行分析和研究。在强制风冷的散热方式下分别用ANSYS做热分析仿真,则分析的结果如下表4所示。

从表4的分析结果可以得出以下结论:

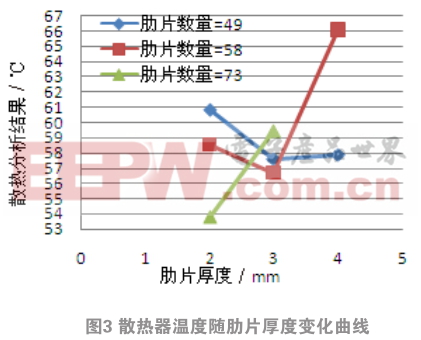

1) 在固定的散热器空间下,当肋片数量一定时,肋片的厚度不断增加,肋片间距减小,散热温度随着先降低后升高(总体变化趋势呈现升高趋势),这说明在一定的尺寸和肋片数下,肋片厚度应尽量薄,且存在一个最佳值 [5] 。如图3所示为散热器温度随肋片厚度变化曲线图。

2)在固定的散热器空间下,当肋片的厚度一定时,随着肋片间距的增加,肋片数量不断减少,散热器的温度也随着降低,但是下降到一定程度时,温度反而升高。这是因为随着间距的增加,肋片数量不断减少,从而引起散热面积的下降,所以温度升高,它们之间起着相互制约的作用 [1] 。如图4所示,为散热器温度随肋片间距变化曲线图。

3)由图4可知,随着肋片厚度的增加,无论肋片间距的变化,散热器的整体温度都在升高。由于考虑到加工能力的限制,因此不考虑肋片厚度为1 mm的情况。

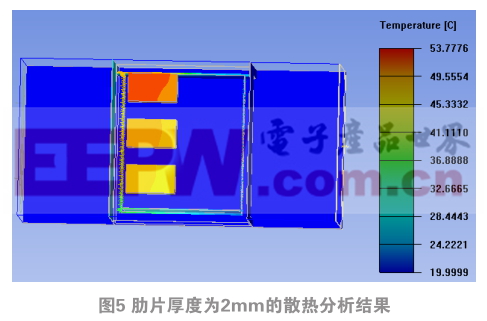

从上述分析结果可知,该电源最优的散热器设计可采用:肋片厚度为2 mm,肋片间距2 mm,肋片数量73的肋片结构。图5所示为肋片厚度2 mm的散热分析温度图。

2.2 IGBT在散热器表面的布局影响分析

发热元器件的合理安排和布局是散热设计的重要内容,在进行该项工作前,应根据电子设备中每个元器件发热情况,合理的安排各元器件位置,以防热量的积蓄。

根据现有的研究成果,在电子设备中,如果两个元器件在一块安装板上水平方向放置,则元器件之间应在空间允许的情况下适当增大安装间距,元器件的温度才会随之降低 [1] 。

3.2.1 热源的分布影响分析

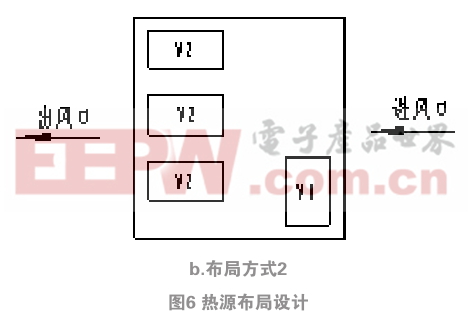

在散热器基板尺寸(340 mm × 295 mm × 10mm)、材料(铝材)、环境温度(20 ℃)和总热量不变的情况下,考虑到箱体整体布局及布线等因素的影响,热源的布局设计有下面两种情况,如图6所示。

注:为分析热源布局的最优设计,假定元器件V 1 为500 W;V 2 均为350 W,环境和风量一定。

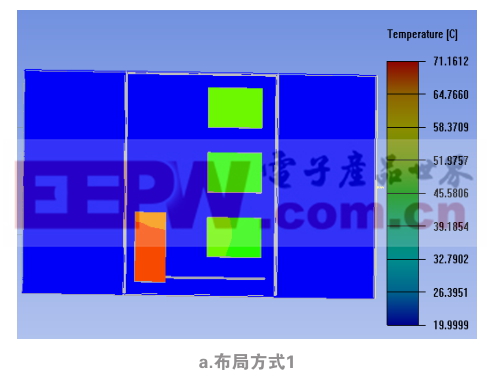

本文对上述两种热源布局分别做了热仿真分析,布局方式1温度为71.16 ℃,布局方式2温度为61.14 ℃。具体散热温度分布图如下图7所示。

从分析结果可以看出,布局方式2的散热效果最好,可见功耗大的元器件应距入风口较近,热源最好是分散布局,有利于各个位置的温度均衡,减小相互之间的散热影响。

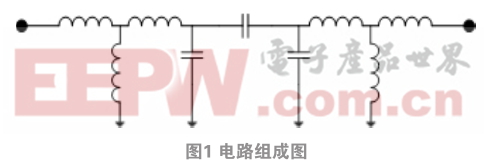

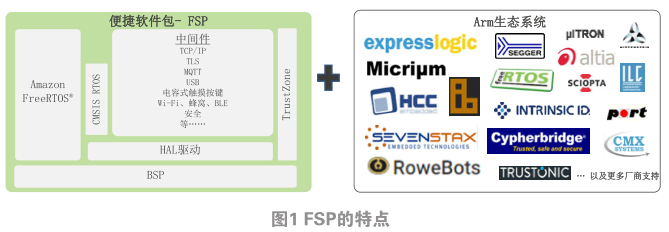

3 空调电源总体结构设计模型

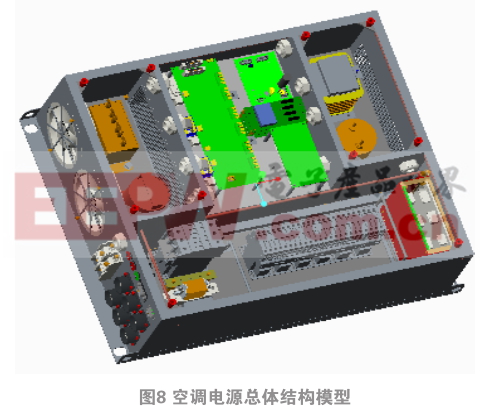

在原有内燃机车KACINV6型EMD空调电源的机械结构的基础上,根据电源装置的安放空间,结合电磁干扰、散热和后期的安装工艺等因素,最终,空调电源的总体最优结构模型如图8所示。

在列车运行过程中,YGN2QI01型空调电源需装在司机室,且在持续工作时将会产生很大热量,仅靠自然通风是不能满足散热的需求,所以在机械结构设计中,我们采用强迫风冷的通风散热方式,从两个侧面进行排风,吸入的空气顺着风道扫过Boost电抗器、Boost输出电容、三相逆变、LC滤波电抗器和LC滤波电容,然后从另一侧排出,从而保证了该电源装置能够长时间工作。主接触器、继电器、EMC等低压电器和控制板置于箱体的前半部分。风扇由三相逆变后提供的三相220 V/ (30 Hz、60 Hz、45 Hz)电源。

三相逆变IGBT与Boost输出电容间采用低感复合母排连接,使IGBT高速开关造成的过电压达到最小,IGBT安全工作区扩大,使用寿命延长。

4 结构设计的热仿真分析

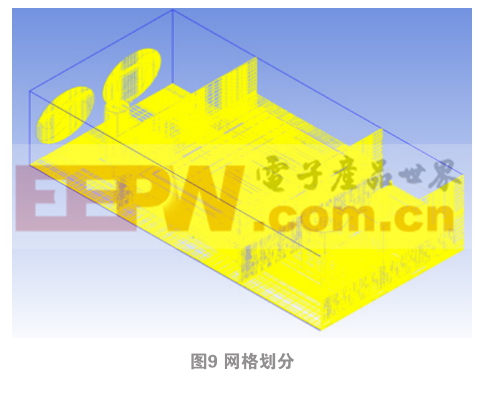

本设计采用ANSYS Workbench有限元软件进行分析,在不影响热特性和计算精度的前提下,在DesignModeler下对其进行简化处理,并导入Icepak进行参数设置及网格划分,最后进行热特性分析。图9所示为网格图。

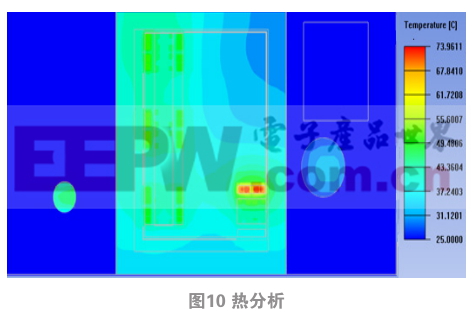

根据设定的工况对模型进行计算,仿真结果如图10所示。由于IGBT模块是箱体中最主要的热源,斩波模块IGBT芯片功耗最大,为45 W。由图10可看出,该模型的最高温度也反映在斩波用IGBT芯片上,它的温度为73.961 ℃。该三维模型的最高温度在合理的区间内,综上所述,所设计的机车空调电源布局及热特性均满足上述工况。

参考文献

[1] 吕冰. 典型电源设备的热设计分析与研究[D].哈尔滨:哈尔滨工业大学,2008.

[2] 王丽.大功率电子设备结构热设计研究[J].专题技术与工程应用,2009,(1):61-64.

[3] 张锋.基于ANSYS的DC/DC电源模块热分析和热设计研究[D].重庆:重庆大学,2008.

[4] 杨育良.大功率器件的散热系统设计与研究[D].北京:华北电力大学,2012.

[5] 赵惇殳.电子设备热设计.北京:电子工业出版社,2009.

本文来源于科技期刊《电子产品世界》2020年第01期第64页,欢迎您写论文时引用,并注明出处。

评论