高频变压器引脚电化学腐蚀失效分析与可靠性研究

摘要:为了适应电器设备的发展,开关电源电路凭借良好的性能得到了广泛应用,高频变压器作为开关电源电路的重要组成器件,决定了开关电源的质量。高频变压器在实际应用中会出现引脚腐蚀故障失效,导致开关电源电路不能正常通电工作。本文通过分析高频变压器引脚腐蚀的失效机理,通过对高频变压器引脚加锡防护,更改引脚材质,以及涂抹三防胶处理进行整改,使其防护更加可靠,杜绝了引脚腐蚀断线故障,提高产品的应用可靠性。

作者简介:项永金(1986—),男,中级工程师,主要研究方向:电子元器件失效分析及可靠性研究。

0 引言

随着科技的发展,电器设备使用越来越广泛,功能越来越强大,体积也越来越小,对电源模块的要求不断增加。开关电源具有效率高、成本低及体积小的特点,在电气设备中获得了广泛应用。在开关电源设计中,磁性元件的性能非常重要,而高频变压器恰恰是离线式变换开关电源中重要的磁性元件。高频变压器引脚腐蚀失效,导致电器电源部分不能正常通电,因此研究其失效机理非常重要。

1 事件背景

在实际应用中,使用高频变压器的家用空调外机控制器故障失效突出,其主要故障为引脚腐蚀,分析失效数据,实际使用失效时间并不集中,失效均集中在初级线圈。

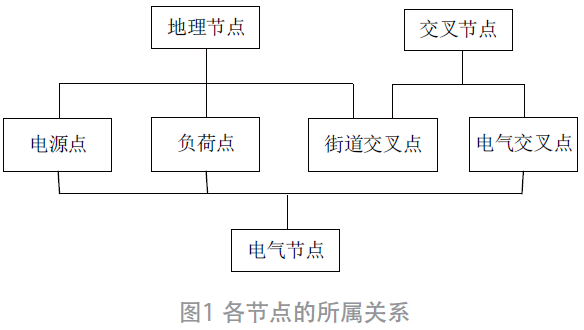

2 失效原因及失效机理分析

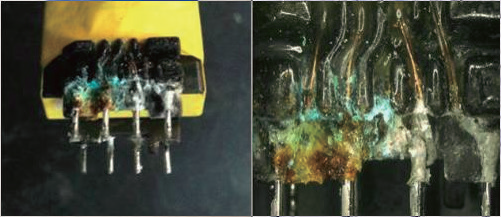

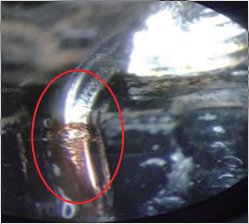

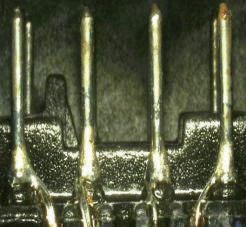

经过分析发现,高频变压器长期在潮湿环境下工作,受外界环境腐蚀物质以及高频变压器本身制造差异影响,在初级端高电压作用下,引脚及铜线产生化学反应,造成初级端引脚及铜线腐蚀生锈,严重的导致断线。高频变压器引脚腐蚀如图1 所示,引脚与铜线焊接结合处严重腐蚀发绿。

图1 失效样品外观图

2.1 引脚腐蚀失效模式分析

其失效模式主要存在以下两种:①引脚腐蚀;②铜线弯折,锡与铜的交界处铜引线腐蚀。

2.1.1 引脚腐蚀

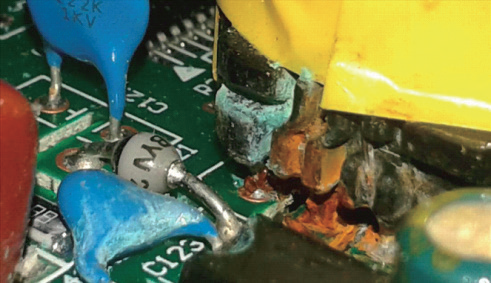

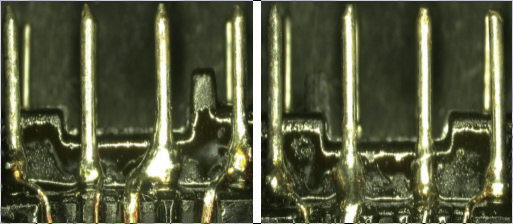

如图2 所示,高频变压器引脚镀层下部腐蚀严重,从锈的颜色看,应属于内部铁引脚发生了腐蚀现象。而腐蚀部位以上的引脚镀层完好,这是由于高频变压器焊接到PCB 板上后,上部引脚镀层被大量焊锡覆盖,其镀层保存完好。

图2 失效样品引脚外观图

实际中发现,不同厂家、不同批次的高频变压器均出现引脚氧化腐蚀生锈现象,导致输入与输出电压不稳定,对后边的电路器件造成损伤。

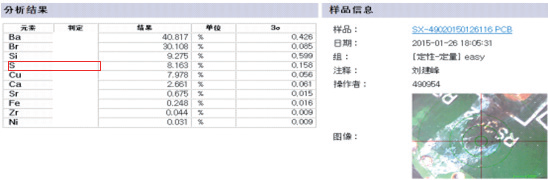

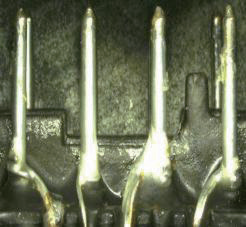

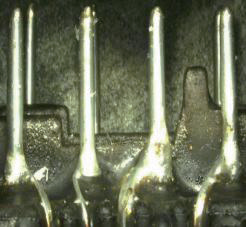

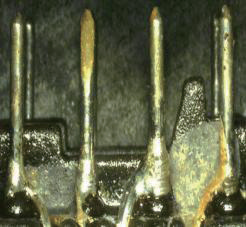

2.1.2 铜线弯折处,锡与铜的交界位置铜引线腐蚀

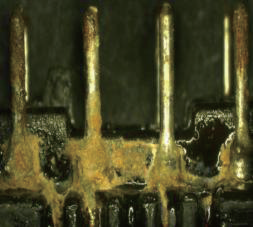

高频变压器引脚无腐蚀,但漆包线引线弯折处镀锡层被腐蚀破坏、漆包线绝缘皮破损,铜线被腐蚀并生成铜绿(即铜锈),导致铜线断裂,腐蚀严重的导致铜线绝缘漆内部无铜存在,如图3 所示。

图3 引脚腐蚀断造成断线图

2.2 失效品成分测试

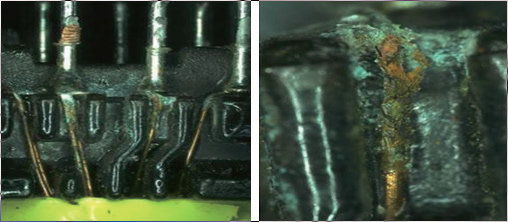

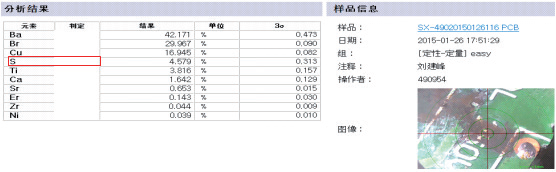

2.2.1 PCB板残留物EDX元素测试

针对售后失效样件PCB 上的蓝色残留物进行EDX元素测试分析,如图4 所示,测试结果显示PCB 板不同位置残留物测试结果中均显示有硫(S)元素。

图4 EDX元素测试

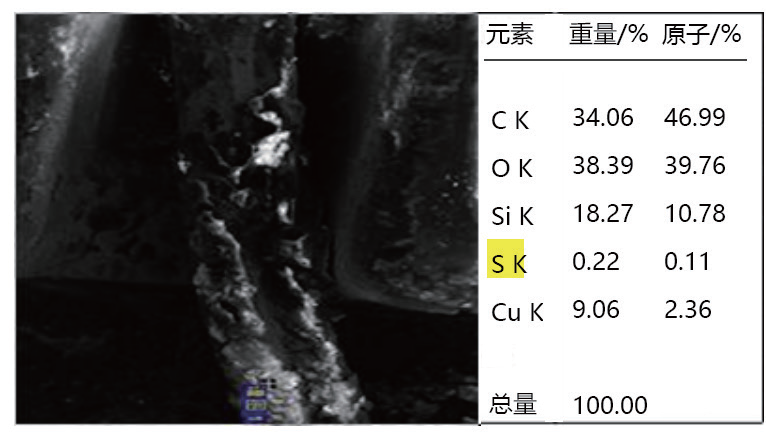

2.2.2 电镜能谱扫描

对铜引线腐蚀的高频变压器进行电镜能谱扫描测试,如图5 所示,对腐蚀处EDS 元素扫描结果可知,有微量的异常元素硫(S)存在。

图5 铜引线腐蚀处电镜能谱扫描

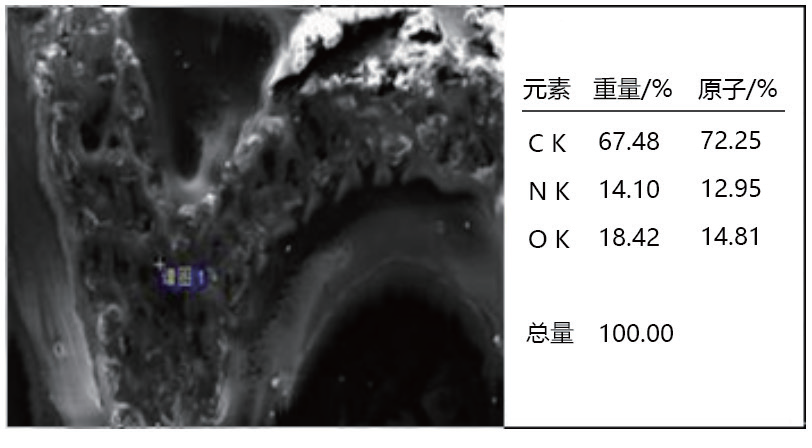

2.2.3 骨架元素测试

骨架材料为电木,如图6 所示,经电镜测试该材料中不含有硫等异常元素,可排除骨架材料对漆包线的腐蚀作用。

图6 骨架材料电镜能谱扫描

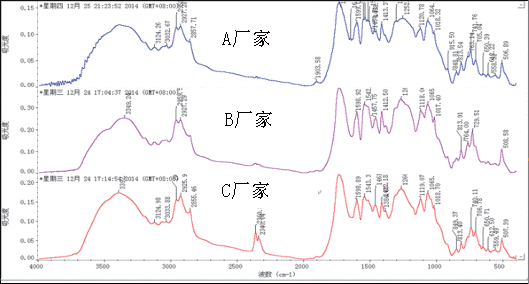

2.2.4 绝缘漆成分测试

通过对比测试漆包线绝缘漆,如图7 所示,各厂家漆包线绝缘漆成分基本一致,且不同时期差异不大。

图7 骨架材料电镜能谱扫描

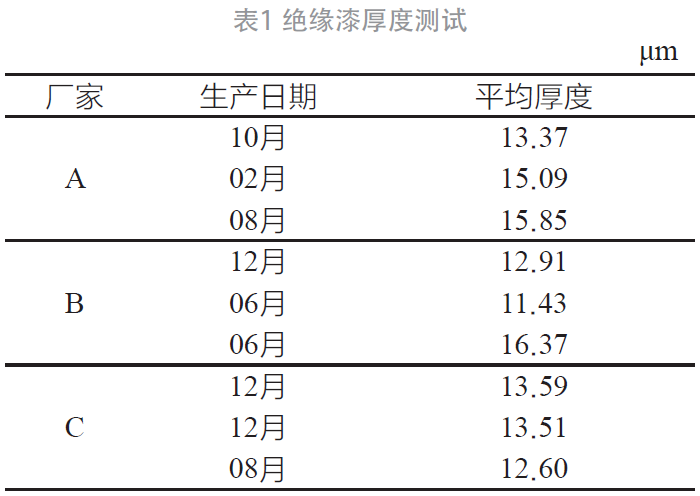

2.2.5 绝缘漆厚度测试

对各厂家物料不同生产日期制品绝缘漆厚度进行测试,如表1 所示,各厂家漆包线绝缘漆厚度不同时期存在小量波动,B 厂家绝缘漆厚度波动稍大些,整体差异不大。

2.3 根据现象及测试结果分析

EDX 对PCB 主板残留物元素成分测试结果显示有硫元素存在,而硫元素在一般性腐蚀过程中会产生一定程度的影响。

硫元素在自然界中以硫化物或单质的形式存在。如果空气含有的SO2 成分较高,在潮湿环境中SO2 会与H2O 发生化学反应形成亚硫酸H2SO3,经过氧化作用亚硫酸H2SO3 会变成硫酸H2SO4,酸雨的形成过程就是这样。经查阅相关资料,目前我国华中地区已成为全国酸雨污染范围最大,强度最高的酸雨污染区,西南地区、华东沿海地区次之。这次复核到高频变压器引脚腐蚀现象的主要地区为华中地区。结合高频变压器引脚腐蚀的图片,分析引脚腐蚀现象为铁镀锡引脚在酸性电解液(潮湿状态)中构成原电池电化学腐蚀引起。另外,加上使用过程中的高电压通电状态,腐蚀速度会加快。

2.3.1 铁引脚镀锡结构的电化学分析

对于铁引脚镀锡这种结构,从电化学角度看,理论上镀锡层并不能够有效保护铁基材不受腐蚀。Fe/Fe2+的标准电极电位为-0.440 V,Sn/Sn2+ 的标准电极电位为-0.136 V,即Fe 的电极电位比Sn的低,构成原电池后,铁会优先被腐蚀。所以当镀锡层质量不高(有孔隙或裂纹)时,铁引脚比较容易发生腐蚀生锈现象。在引脚镀μm层表面质量不高或镀层部分地方偏薄情况下,引脚处在酸性环境中一定时间后内部铁基材暴露出,Fe 与Sn 在酸性潮湿环境中构成电化学腐蚀,Fe 的电极电位比Sn的低,构成原电池后,铁优先发生腐蚀,出现高频变压器引脚腐蚀现象。

2.3.2 引线弯折处铜线的腐蚀

铜与锡在硫的酸性化境中发生电化学腐蚀,铜线弯折处的特点是镀锡层薄,处于锡与铜的交界处。从对腐蚀处EDS元素扫描结果来看,发现有微量的硫异常元素。硫的酸性化合物(如H2SO3 或H2SO4)在潮湿环境下将引线弯折处较薄的镀锡层腐蚀破坏(Sn 可与H2SO4反应生成可溶性的Sn4+ 盐),使锡层表面产生孔隙或裂纹(裂纹的产生也有可能是由于锡膏在快速冷却后收缩,在弯折处产生应力导致开裂),锡层被破坏后,湿气会接触到内部的裸铜线(铜线表面的绝缘漆已被高温锡膏熔掉)。此时,锡(Sn)与铜(Cu)在潮湿环境下构成原电池,发生化学腐蚀反应。Sn/Sn2+ 的标准电极电位为-0.136 V,Cu/Cu2+ 的标准电极电位为+0.337 V,即Sn 的电极电位比Cu 的低,构成原电池后,Sn 会优先被腐蚀。Sn 被腐蚀掉时,被氧化成可溶性Sn4+ 盐,造成镀锡层被破坏的程度大大增加。露出来的裸铜在潮湿环境中发生腐蚀产生铜绿:Cu 在CO2、O2、H2O 存在的条件下发生缓慢氧化,Cu+CO2+O2+H2O—Cu(OH)2CO3,即铜绿(锈),即铜被腐蚀掉,从而造成铜线断裂。

3 实验对比分析

对高频变压器引脚进行耐腐蚀性实验,得出以下结论:

1)经稀硫酸处理的高频变压器引脚腐蚀严重。硫单质、助焊剂对高频变压器引脚的腐蚀影响较小;

2)经稀硫酸、硫单质、助焊剂、漆膜破损处理的高频变压器铜引线弯折处铜线未发生明显腐蚀现象;

3)经盐雾试验验证,高频变压器引脚、漆包线都出现不同程度的腐蚀现象,随着时间的延长腐蚀程度越发严重。

3.1 潮态实验

条件:取高频变压器5 个样品,在铜线弯折处滴加少许稀硫酸,将锡与铜的交界处绝缘漆破坏,对比样品的潮态试验(前360 h 条件为:温度40 ℃,湿度93%,360 h 之后条件:温度60 ℃、湿度95%)。潮态1 266 h 实验结果如下:

1)未经任何特殊处理的样品,未发生明显变化;

2)经助焊剂后样品,如图8 所示,引脚极轻微腐蚀;

3)漆膜破损后样品,如图8 所示,引脚极轻微腐蚀;

图8 引脚极轻微腐蚀

4)经少许硫处理后样品,引脚有轻微腐蚀;

5)经稀硫酸处理后样品,如图9 所示,引脚腐蚀严重。

图9 引脚严重腐蚀

3.2 盐雾实验

条件:取高频变压器样品6 个,焊接在使用的PCB上,然后按正常使用状态放置在温度(35±2)℃、Nacl 浓度5%、pH 值6.5 ~ 7.2 环境中,每隔24 h 将试样在高倍显微镜下观察1 次,记录引脚和漆包线的变化情况。

盐雾144 h 实验结果:如图10,漆包线已出现明显腐蚀,表层漆膜出现脱落现象,在引脚与漆包线焊接位置冒出腐蚀产物。

图10 盐雾试验引脚腐蚀

4 影响高频变压器腐蚀的失效因素分析

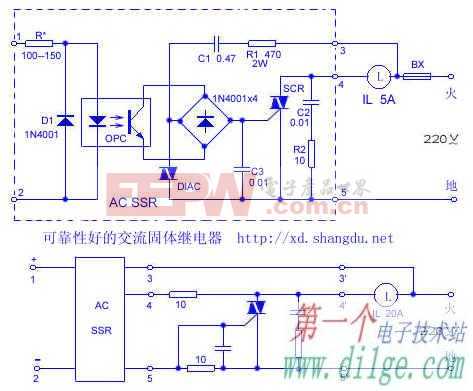

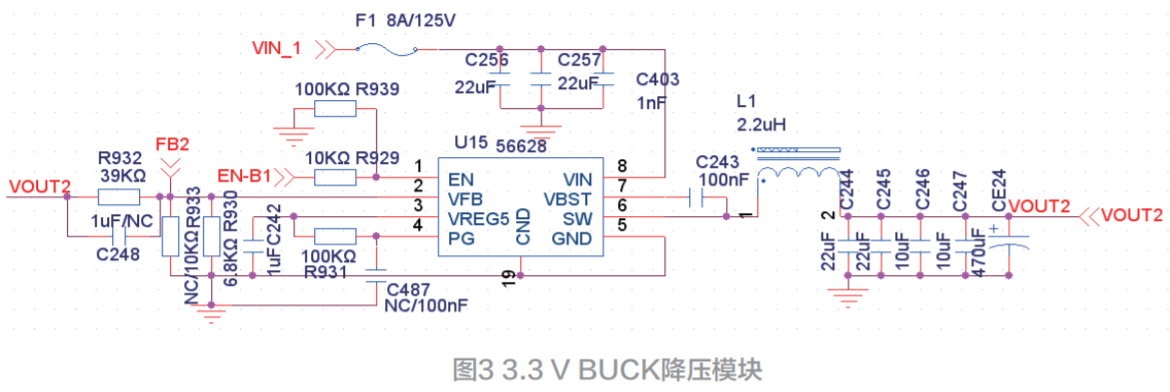

4.1 应用电路高电压影响

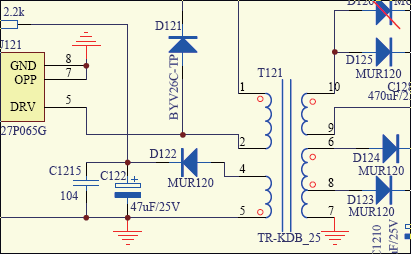

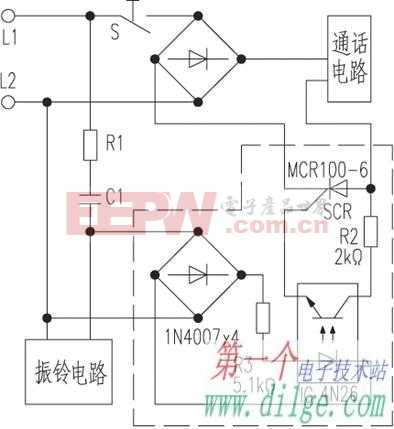

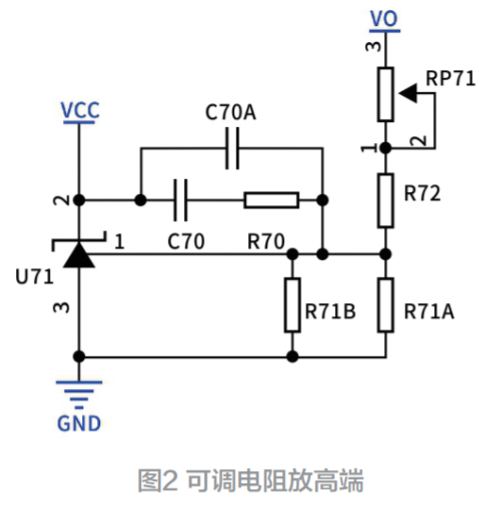

开关电源电路在电源中使用最为广泛,以空调变频电源为例,输出电压通常有15 V、12 V、5 V,功率13 ~ 15 W。如图11 所示,高频变压器主要是对直流电压进行降压。腐蚀故障失效多集中在初级线圈1、2 脚,电压较高,在310 V 左右,当PFC 电路开启后,线圈施加电压更高,高电压会加速线圈腐蚀的速度。

图11 高频变压器应用电路图

4.2 应用环境与时间影响

失效数据发现,失效均在外机变频空调控制器主板,内机并无失效,主要是外机装在室外,使用环境较恶劣,温湿度差别较大,主要是温度、湿度较高,且水汽、灰尘等其他腐蚀性物质较多。由于受外机整机运行环境影响,腐蚀物质侵入会加快引脚腐蚀失效。统计失效数据,失效集中在使用2~5 a 生产机器,普遍使用时间比较长,腐蚀是一个逐渐的化学反应过程。

4.3 弯折处漆包线绝缘皮破损

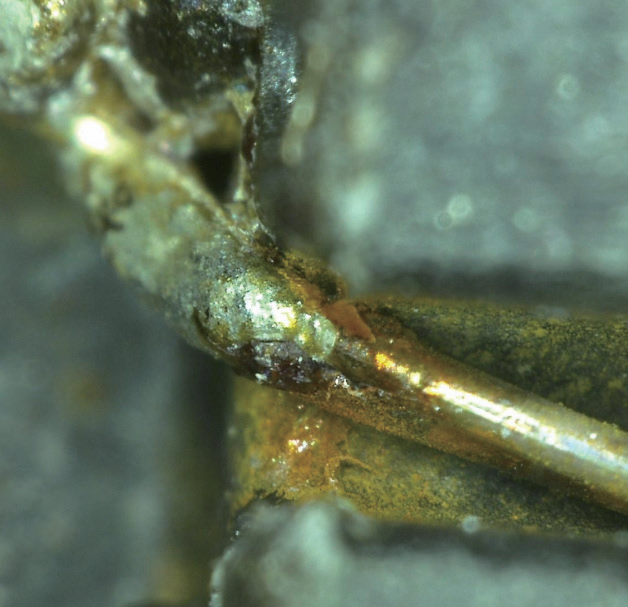

弯折处是锡与铜的交界处,如图12 所示,在焊接过程中,受高温锡膏影响,交界处铜线表面绝缘漆也可能被熔掉,部分铜线暴露于环境中,使得铜与锡在潮湿环境中构成原电池化学腐蚀。

图12 弯折处锡与铜交界

4.3.1 铜引出线拉得较紧,铜线在弯折处受力较大。

如引线拉得较紧,铜线在弯折处受到骨架的作用力较大,长时间受力后,在腐蚀条件作用下会加速其断裂。

4.3.2 弯折处铜线受高温锡膏影响可能会发生咬铜现象

在浸锡过程中,高温锡膏会将引脚漆包线上的绝缘漆熔掉外,内部铜线受高温锡膏影响发生咬铜现象,使铜线直径变小,铜线自身的抗拉能力下降,弯折处在骨架长期作用力下,铜线发生断裂。

4.3.3 漆包线绝缘漆成分及厚度变化

漆包线绝缘漆成分及厚度发生明显变化,引线耐的耐腐蚀性也会受到影响。

4.3.4 漆包线本身的耐腐蚀性能

在生产过程中,喷到引脚及引线上的凡立水、稀释剂、助焊剂,或后期漆包线吸水受潮,其耐腐蚀性会受到影响。

5 失效解决方案

在高频变压器生产过程中,厂家通过引进全自动线圈焊接设备可解决人工焊接对引脚的损伤,在一定程度上降低对引脚镀层的损伤,降低不良发生概率。另外,通过对引脚与铜线结合处加锡处理,增加横截面积,有助于提高可靠性。

以上整改可以在一定程度上降低腐蚀发生概率。由于此应用中外机环境等其他特殊因素影响,不能完全杜绝高频变压器腐蚀故障的发生。为了有效整改,特制定以下三个整改方案,其中试验验证方案1 是最优防护方式,方案2 与方案3 次之。

5.1 方案1:涂抹三防胶

对高频变压器外漏漆包线部分涂抹三防胶处理,三防胶具有突出的“防潮”、“防盐雾”、“绝缘”性能;在潮湿环境中其膜层仍不失其良好介电性能;有较强的耐氧化性和抗老化性。

5.2 方案2:涂油漆处理

对高频变压器外漏漆包线部分涂油漆处理,油漆具有良好的“绝缘”性能以及耐腐蚀性能,能在一定条件下固化成绝缘膜或绝缘整体。产品采用真空含浸,含浸到骨架挡板位置(二次焊锡时将骨架挡板上的绝缘油清除),挡板以下的针脚及产品用绝缘油覆盖,可以增强产品的整体绝缘能力,改善产品针脚的腐蚀问题。

5.3 方案3:改变引脚材质

将引脚使用的CP 线(镀锡铜包钢镀镍底,其基材为“钢”)改为磷青铜材质,磷青铜具有良好的导电性能,比铜材质抗氧化性能更好。从电化学角度看,镀锡引脚Cu/Cu2+ 的标准电极电位为+0.337 V,Sn/Sn2+ 的标准电极电位为-0.136 V,即Sn 的电极电位比Cu 的低,构成原电池后,Sn 为阳极,Cu 为阴极,Cu 会受到电化学保护,磷青铜材质引脚的耐腐蚀性会得到较大提高。各方案实验对比,提供的涂三防漆样品、涂油漆样品、磷青铜材质引脚,对引线与镀锡层处均做稀硫酸处理,在60 ℃,湿度95% 条件下做潮态试验,288 h 后结果如下。

1)涂三防胶:如图13 所示,只有引脚极个别点出现极轻微腐蚀;

图13 涂三防胶盐雾试验

2)涂油漆:如图14 所示,引脚有轻微腐蚀;

3)磷青铜材质引脚:如图13 所示,引脚有轻微腐蚀。

图14 涂油漆、磷青铜材质盐雾试验

综合对比3 个方案,涂三防胶及涂油漆,控制器生产过程中不好操作,由高频变压器生产厂家在生产过程中对高频变压器外漏漆包线部分涂三防漆保护,由于工艺不良容易造成引脚残留,导致实际生产组装中控制器出现引脚上锡不良,厂家生产过程管控难度较大。现改变引脚材质方案,并通过结合点加锡处理,可以杜绝腐蚀故障发生,整改相对简单,应用效果显著。

6 失效整改总结及意义

随着时代的发展,电源越来越小型化,开关电源电路可靠性问题愈发严峻。作为开关电源电路的重要器件,高频变压器易出现引脚腐蚀失效。分析失效原因发现,产品制造工艺不良以及使用环境、应用电路等多个因素均会导致出现故障。本文对高频变压器引脚腐蚀的失效机理、失效因素等多方面进行分析,通过改变引脚材质,对引脚进行加锡处理以及涂抹三防胶,显著提高了高频变压器引脚抗腐蚀的能力,售后整改效果显著。

参考文献:

[1] 郗亮.高频变压器发展的研究[J].通信电源技术,2018(3):237-238.

[2] 段富良,王梅.铜基上化学镀锡工艺分析[J].云南化工,2017(6):76-78.

(本文来源于《电子产品世界》杂志2021年6月期)

评论