抢占下一代锂电技术制高点:固态电池离商业化还有多远?

过去几年,动力电池的技术突飞猛进,但安全隐患和里程焦虑仍然是其难以摆脱的“魔咒”。与此同时,固态电池在争论和质疑声中成为行业新宠,随着各路巨头的入场,固态电池的未来也渐渐明朗。

本文引用地址:http://www.amcfsurvey.com/article/202112/430397.htm近期越来越多的汽车品牌宣布推出全固态电池:丰田宣布推出全球首款全固态电池,而福特和宝马正在测试全固态电池。全固态电池能否在电动汽车市场再次改变游戏规则?

不单单是车企,动力电池巨头们也在不约而同的布局固态电池:宁德时代投资33亿建设21C创新实验室,用于金属锂电池、全固态电池等下一代电池研发;LG化学表示将在2025年至2027年间实现全固态电池商业化;松下计划在2025年推出一款使用固态电池的电动车。

一时间,固态电池成了产业巨头的隐形战场。固态电池为何有这么大的吸引力,当前的发展进度又是如何?

锂电池所面临的困境

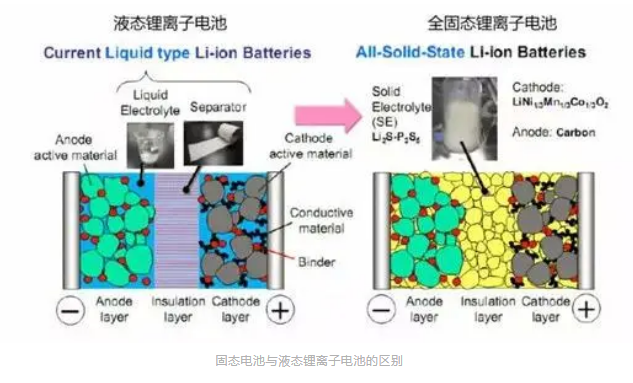

我们目前纯电动汽车使用的电池主要是锂离子电池。电池基本上由正极材料、负极材料、电荷可以通过电解质以及将正极材料和负极材料分开以使它们彼此不接触的隔板组成。目前用于电动汽车的电池的基本结构是相同的。

如今电动汽车的发展势头强劲,电动车的销量也屡创新高,但是电池的安全隐患一直是悬在电动汽车头上的“达摩克利斯之剑”。实际上电动车的安全隐患,要算在液态锂电池头上。一旦电池受到挤压、冲击,就会导致隔膜破裂,造成正负极短路,同时锂电池内部产生大量热量,加上液态电解质里易燃的有机溶剂,结果就是电池起火甚至爆炸。

一直以来车企和动力电池企业都在竭尽全力的提升电池安全性能。比如在电解液中添加阻燃剂;优化BMS热管理系统;采用高强度、耐高温的电池隔膜,可惜治标不治本。

与液态锂离子电池不同,固态电池中的固态电解质替代了液态锂离子电池的液态电解质、隔膜。固态电池潜力巨大,有希望获得安全性更高、单体能量密度更高(>350 Wh/kg)和寿命更长(>5000 次)的动力电池。

另一个问题是隔板的厚度必须保持在一定水平以达到最低安全性,这直接影响电池的厚度。在为电动汽车包装电池时,再薄也因为电解液和隔板的原因,很难做到低于一定水平,仍然极大地影响了车内的空间和各种系统的布置。

因此,电池开发商和汽车制造商长期以来一直关注新型二次电池。所以注意力都集中在了全固态电池上。全固态电池的基本结构实际上与锂离子电池的基本结构没有太大区别。最大的不同是没有隔板和电解液,相反,固体电解质取代了隔膜和液体电解质。

全球汽车制造商之所以热衷于开发全固态电池,是因为消费者对里程的需求依然强劲。虽然目前还处于发展阶段,但预计随着厂商积极投入,全固态电池的市场渗透将很快到来。并且全固态电池极有可能成为电动汽车市场爆发式增长的催化剂。

何谓固态电池?

锂离子在正负电极间可逆嵌入是锂离子电池的电化学基础,其发展实际上是基于上世纪七十年后一系列的创新理念和关键发现。1991年索尼公司推出商业化液态锂离子电池,随后液态锂离子电池进入快速发展阶段。

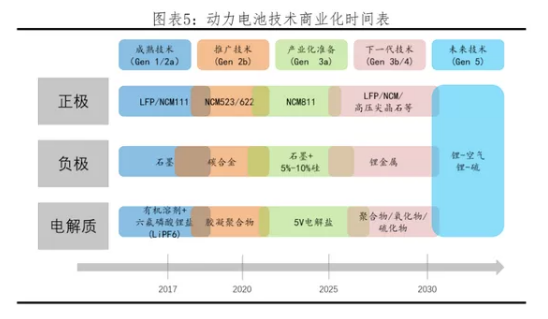

如果简单做一番电池发展史的回顾,车用动力电池至少经历了三个阶段的发展。首先是铅酸电池,然后是镍氢电池,直到如今的液态锂离子电池。然而,液态锂离子电池并不是技术的终点,能量密度“天花板”非常明显。所以,下一代电池是什么?固态锂电池即是一条看上去还不错的备选路线。

由于对更高能量密度和更高安全性电池的追求,各国加紧固态电池的研发,以期抢占技术的制高点。固态电池顾名思义指的就是以固体作为电解质和导电介质的电池,这种电池在原料和生产路径上都和目前普遍采用的液体电解质电池存在着巨大的差异。

根据《节能与新能源汽车技术路线图》,2025年动力电池的能量密度目标为400Wh/kg,2030年目标为500Wh/kg。想达到2030年的目标,现有液态锂电池技术路线恐难担大任,光是350Wh/kg的能量密度天花板就很难打破,但是固态电池能量密度能轻松超越350Wh/kg。

显而易见,液态锂电池与固态电池对比,固态电池的优点很多。从理论上来看,固态电池可以解决绝大多数目前液体电解质电池令人头疼的问题,可以说是未来新能源汽车的救世主。

· 高能量密度:达5V以上,可匹配高电压电极材料;

· 高安全性:不可燃、 耐高温、无腐蚀、不挥发;

· 柔性优势:可制备成薄膜电池和柔性电池,更简易安全;

· 循环寿命长:固体电解质有望避免界面膜和锂枝晶刺穿隔膜的问题,循环性有望提升;

· 工作范围宽:无机固体电解质最高温度能到300℃;

· 体积小:缩短正负极间距,降低电池厚度。

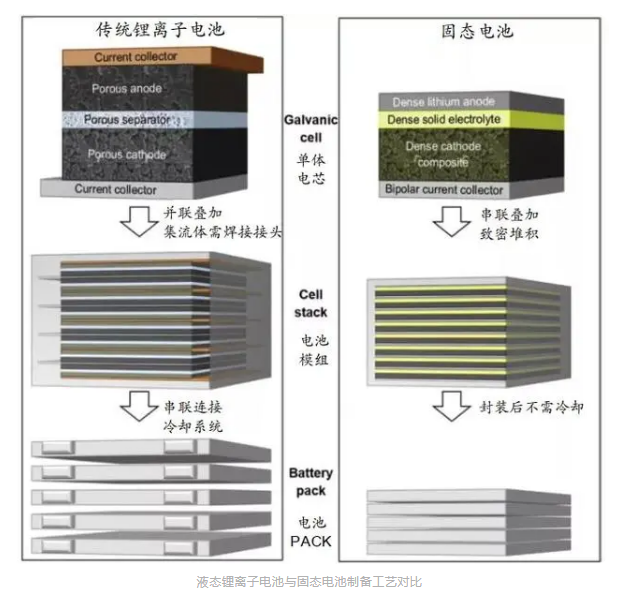

另外值得补充说明的是,液态锂电池往往需要先将单体电芯封装完成后先并联再串联,若想省流程直接串联,则会导致正负极短路。而固态电池由于内部不含液体,不存在短路的问题,可直接串联组装。

还有,液态锂离子电池是需要冷却系统来防止其使用过程中温度过高。对于固态电池,因为其高安全性,可简化甚至不需要冷却系统。所以,固态电池的实际量产过程中,其成组成本会更低,整个生产流程更简单。

与其说固态电池是“颠覆”液态锂电池,倒不如说固态电池是液态锂电池的升级版究极体。

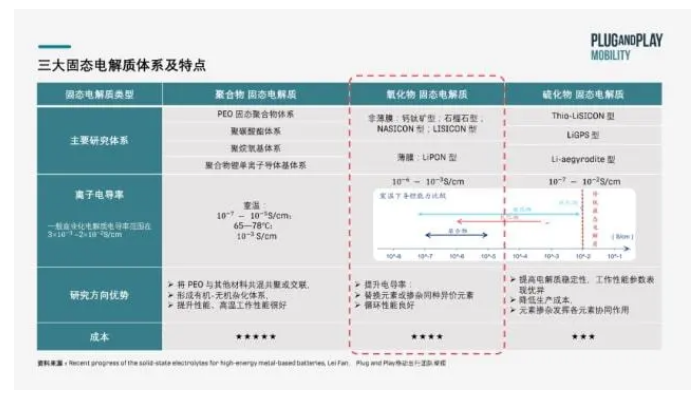

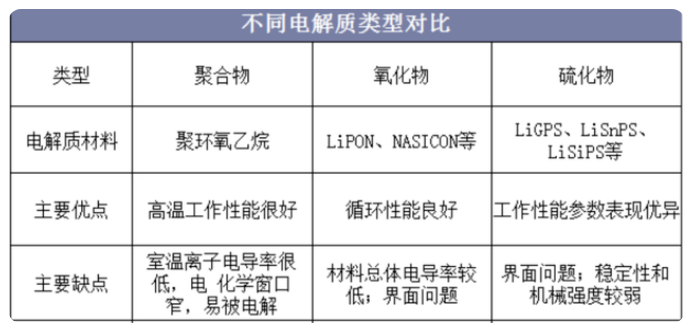

再讲固态电池的分类。固态电解质是固态电池的核心部件, 在很大程度上决定了固态电池的各项性能参数,如功率密度、循环稳定性、安全性能、高低温性能以及使用寿命。固态电池按照其电解质的不同分为聚合物、氧化物和硫化物三种路线。

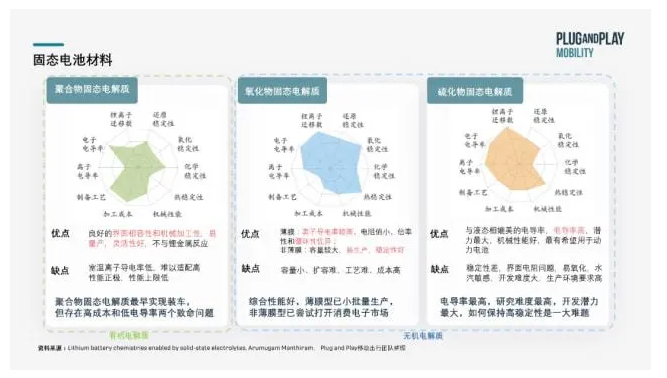

· 聚合物固态电解质率先实现应用,但存在高成本和低电导率两个致命问题。目前主流的聚合物固态电解质是聚环氧乙烷(PEO)电解质及其衍生材料。2011年法国Bollore公司推出固态电池为动力系统的电动车,聚合物固态电池率先实现商业化。聚合物电解质在室温下导电率低,能量上限不高,升温后离子电导率大幅提高但既消耗能量又增加成本,增大了商业化的难度。

· 氧化物固态电解质综合性能好,LiPON薄膜型全固态电池已小批量生产,非薄膜型已尝试打开消费电子市场。LLZO型富锂电解质室温离子导电率为10-4S/cm、电化学窗口宽、锂负极兼容性好,被认为是最有吸引力的固态电解质材料之一,制约其发展的重要因素是电解质和电极之间界面阻抗较大, 界面反应造成电池容量衰减。

· 硫化物固态电解质电导率最高,研究难度最高,开发潜力最大,如何保持高稳定性是一大难题。LGPS电解质的离子电导率高达1.2x10-2S/cm,可与液态电解质相媲美。虽然硫化物电解质与锂电极的界面稳定性较差,但由于离子电导率极高、电化学稳定窗口较宽(5V以上),受到了众多企业的青睐,尤其是日韩企业投入了大量资金进行研究。

其中聚合电解质属于有机电解质,拥有界面相容性和机械加工性,易量产,灵活性好等优点,但是室温离子导电率低,难以适配高;氧化物和硫化物属于无机电解质,氧化物固态电解质拥有离子导电率较高、循环性优异且易生产、稳定性好等优点。硫化物相对于液态相媲美的电导率相比,具有电导率高的优点。

目前氧化物体系进展最快,硫化物体系紧随其后,高能聚合物体系仍处于实验室研究阶段,硫化物和聚合物体系都已取得长足进展。氧化物的综合发展性较为均衡,其他两种的电解质均存在高成本或研发难度大等问题,不能达到大规模生产应用的要求。

此外,如果选择了金属锂为负极材料,正极材料的选择可以更多,将不再局限于三元或磷酸铁锂,甚至可以选择不含锂的材料,比如硫化物或空气,也就是更为超前的锂硫电池和锂空气电池。当然,这些是更远的技术路线了。

从全球来看,约有50多家制造企业、初创公司和高校科研院所致力于固态电池技术,但均尚未实现大规模商业化。欧美主要是聚合物体系,美国侧重固液混合技术。在亚洲,中日韩主要是氧化物、硫化物体系。中国近年多家企业建立氧化物固态电池生产线。目前来看氧化物体系进展最快,硫化物体系紧随其后,高能聚合物体系仍处于实验室研究阶段,硫化物和聚合物体系都已取得长足进展。

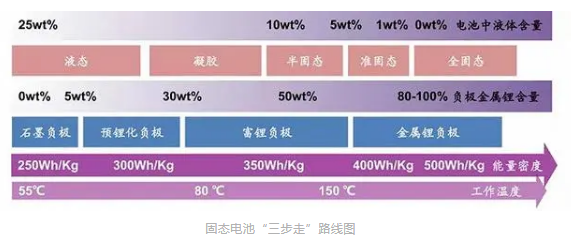

固态电池的技术发展采用逐步颠覆策略,液态电解质含量逐步下降,全固态电池是最终形态。依据电解质分类,锂电池可分为液态、半固态、准固态和全固态四大类,其中半固态、准固态和全固态三种统称为固态电池。

固态电池的迭代过程中,液态电解质含量将从20wt%降至0wt%,电池负极逐步替换成金属锂片,电池能量密度有望提升至500Wh/kg,电池工作温度范围扩大三倍以上。预计在2025年前后,半固态电池可以实现量产,2030年前后实现全固态电池的商业化应用。

固态电池产业化仍需时间

既然固态电池这么好,为什么车企不赶紧“升级”,还是用的传统液态锂电池?究其原因,用固态电解质取代液态电解质,解决了部分问题的同时,也带来新的烦恼。在固态电池正是量产之前,还有几个关键问题亟待攻克。

· 固态电解质的离子电导率偏低。所谓离子电导率指的是锂离子在电解质内移动的顺畅情况。固态电池的电导率普遍低于液态离子电导率,比如聚合物电解质,其离子电导率甚至比液态离子电导率差了多个数量级。

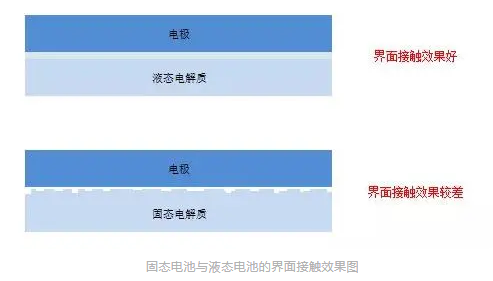

· 固体电解质与电极间的界面阻抗较大。传统液态电解质与正负极之间是固液接触,界面润湿性良好,可以说是“严丝合缝”,界面之间不会产生大的阻抗。但是固态电解质和正负极是固固接触,接触效果差了一大截,所以锂离子在界面之间的传输阻力更大。

因为固态电池的低电导率和高界面阻抗,让锂离子在电池内部传输效率过低,影响了电池的快充能力和循环寿命,同时也无法让电池的容量正常释放。

固态电池产业化的实现取决于电池技术和工艺的突破。一旦电池体系、电极与电解质相匹配的工艺确定,可以较快实现产业化。

固态电池的生产可组合传统锂离子电池产业链。与传统锂离子电池相比,固态电池电芯制备不存在革命性创新,只是电极和电解质制造环境要求更高, 需要在惰性气体保护下或在干燥间内进行,这与制造超级电容器、锂离子电容器等空气敏感储能器件的生产环境相似。

向全固态锂电池过渡是锂电技术进步的重要趋势;目前,全球都在加快固态电池的研发,虽然距离产业化尚需时间,但如电解质或负极材料选择与改性、电池工艺革新都应是一步一步探索的过程。

不可否认,动力电池的技术日新月异,对电动车的发展可谓功不可没。伴随着新能源汽车的渗透率不断提升,市场对于动力电池的要求越来越高,有着明显短板的传统液态锂电池已经很难适应未来的节奏。

作为业内公认的下一代电池路线,固态电池可以完美解决传统液态锂电池的缺点,国内外的企业都对其寄予厚望,纷纷加快固态电池的研发速度,希望抢占市场先机。

作为和电动汽车一样崭新的事物,固态电池得到资本高度青睐的同时,也在经受着同样力度的质疑。其中,最常被大写加粗的怀疑角度是:量产进度。这个问题的答案,我们可以从世界各大知名汽车公司的固态电池上车时间表中一窥端倪。

固态电池在所有纬度都超越液态锂离子电池是不争的事实,但从各大汽车公司的时间表上不难发现固态电池的共性:商业化时间太久,2030年已是最乐观的估计。

如今固态电池已经有了不少实质性的进展,但是技术和成本仍旧是挡住固态电池产业化道路的两座大山,这不是短期内能跨越的,参照主流固态电池企业的规划,量产时间普遍在2025年之后,固态电池的产业化估计是10年之后的事情。

因为无法落地,此前一直在研发固态电池的Fisker公司已经宣布放弃对固态电池的进一步研究。Fisker创始人Henrik Fisker表示,“当你觉得完成了90%的研发工作时,你会发现,剩下的10%要比前面90%更加艰难。”

当然,作为下一代锂电技术的制高点,固态电池之所以吸引这么多企业投资,证明其还是有一定优势的。但是,固态电池要想与传统液态锂离子电池一较高下,电池降本至关重要。

彭博新能源财经预计,固态电池将首先在高端电动汽车中采用,其成本将在2032年下降至与传统锂离子电池的同等水平。

对于下场的玩家来说,不得不直面的问题是:固态电池产业化将会重塑现有的锂电池供应链,像隔膜和液态电解质企业,如果不能及时转型升级,将面临被“颠覆”的结局。

回顾历史,10年其实其实也是一个并不长的维度。10年前中国的纯电动汽车销量还不足1万辆,到了2020年,中国纯电动汽车销量已超过100万辆。如今在行业看好与各路企业布局之下,固态电池产业化进程有望获得超预期发展。

评论