干货|IGBT和SiC 栅极驱动器基础知识

IGBT 和 SiC 电源开关有哪些市场和应用?

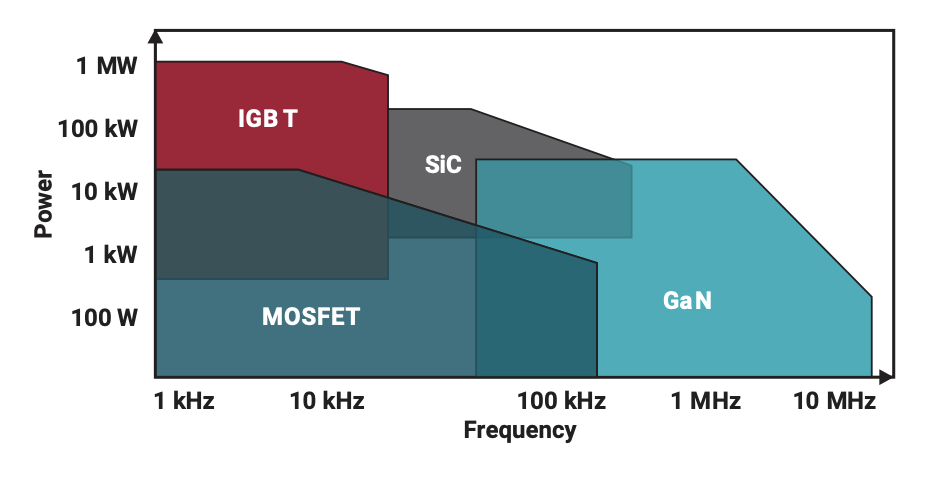

本文引用地址:http://www.amcfsurvey.com/article/202212/442022.htm高效的电源转换在很大程度上取决于系统中使用的功 率半导体器件。由于功率器件技术不断改进,大功率应 用的效率越来越高并且尺寸越来越小。此类器件包括 IGBT 和 SiC MOSFET,它们具有高电压额定值、高电 流额定值以及低导通和开关损耗,因此非常适合大功 率应用。具体而言,总线电压大于 400V 的应用要求器件电压 额定值大于 650V,以留有足够的裕度,从而确保安全 运行。包括工业电机驱动器、电动汽车/混合动力汽车(EV/HEV)、牵引逆变器和可再生能源光伏逆变器在内 的应用具有几千瓦 (kW) 到一兆瓦 (MW) 甚至更高的 功率水平。SiC MOSFET 和 IGBT 的应用具有相似的功 率水平,但随着频率的增加而产生差异,如图 1 所示。SiC MOSFET 在功率因数校正电源、光伏逆变器、用于 EV/HEV 的直流/直流、用于 EV 的牵引逆变器、电机驱 动器和铁路中变得越来越常见,而 IGBT 在电机驱动器 (交流电机),不间断电源 (UPS)、小于 3kW 的集中式 和串式光伏逆变器以及牵引逆变器 EV/HEV 中很常见。

图 1:基于功率和频率水平的功率半导体器件应用

SiC MOSFET 与硅 (Si) MOSFET 和 IGBT 相比有何系统优势?

Si MOSFET 和 IGBT 已在电源转换器中使用了很长时 间。不过,SiC MOSFET 已成为一项新技术,鉴于其固 有的材料特性(宽带隙 (WBG) 材料),其优势已超过这 些器件。表 1 中总结了这些特性。与使用 Si 器件的系 统相比,SiC 的材料特性可直接转化为系统级优势,包 括更小的尺寸、更低的成本以及更轻的重量。因此,SiC MOSFET 正在逐渐取代 Si 功率器件。

表 1:功率器件材料特性

Si MOSFET、Si IGBT 和 SiC MOSFET 电 源开关之间有何差异?

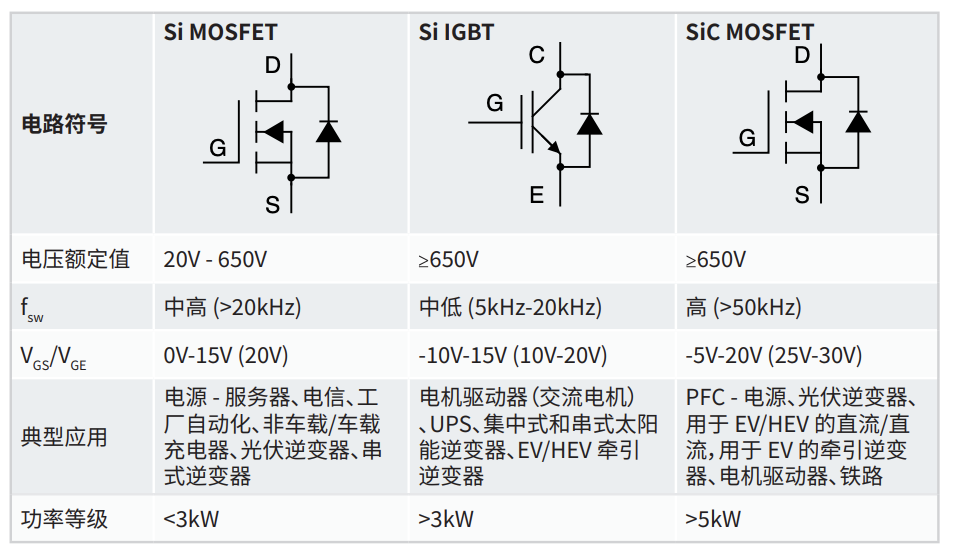

Si MOSFET、Si IGBT 和 SiC MOSFET 均可用于电源 应用,但其功率水平、驱动方法和工作模式有所不同。功率 IGBT 和 MOSFET 在栅极均由电压进行驱动,因 为 IGBT 内部是一个驱动双极结型晶体管 (BJT) 的 MOSFET。由于 IGBT 的双极特性,它们以低饱和电压 承载很大的电流,从而实现低导通损耗。MOSFET 也具 有低导通损耗,但取决于器件的漏源导通电阻 RDS(ON) 与导通状态电压。Si MOSFET 承载的电流要小于 IGBT,因此 IGBT 用于大功率应用。MOSFET 用于重视 高效率的高频应用。就器件类型而言,SiC MOSFET 与 Si MOSFET 相似。不 过,SiC 是一种 WBG 材料,其特性允许这些器件在与 IGBT 相同的高功率水平下运行,同时仍然能够以高频 率进行开关。这些特性可转化为系统优势,包括更高的 功率密度、更高的效率和更低的热耗散。表 2 列出了这些器件之间的一些主要差异。

表 2:功率器件额定值和应用

隔离式栅极驱动器特性

隔离的一些常见形式是什么,它们有何差异?

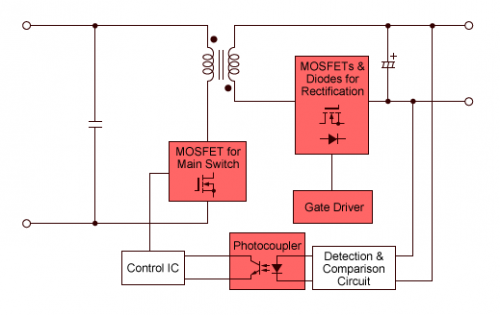

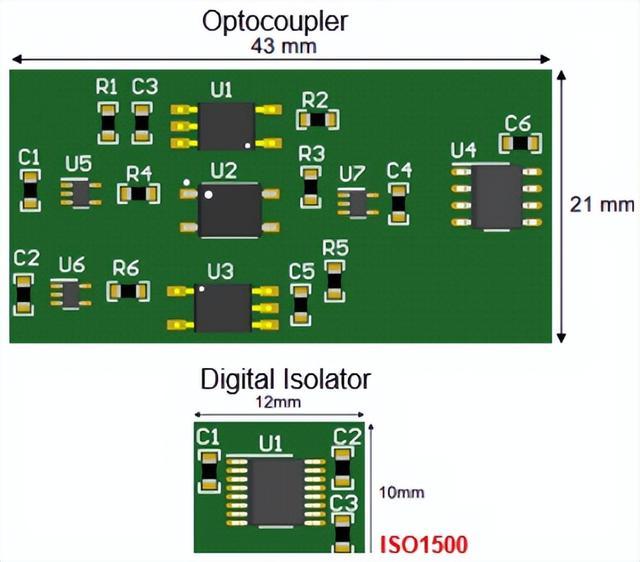

隔离对于系统可靠性和人身安全而言至关重要。可以 使用各种形式的电气隔离。三种主要的类型是光学隔 离、磁隔离和电容隔离。每种类型使用不同的方法将交 流或直流信号可靠地传输到输出,无需实际的电气连 接。光学隔离(如图 2 所示)通过驱动 LED 灯来传输信 号。LED 位于光晶体管附近,光晶体管将光信号转换为 由互补金属氧化物半导体 (CMOS) 电路缓冲的电流。磁隔离(如图 3 所示)使用变压器的绕组通过磁场在气 隙中传输信号。输入端的磁场在输出端感应出与原始 信号成正比的电流。电容隔离(如图 4 所示)使用电场 在两个导电板之间传输信号。在选择正确的隔离栅类型时,主要考虑因素是隔离级 别、CMTI 等级以及降级和寿命。德州仪器 (TI) 电容隔离技术的工作电压由时间依赖型 电介质击穿 (TDDB) 决定,其中考虑了所有降级机制。与基于光耦合器和基于变压器的隔离相比,TI 的电容 技术显示了处理更高应力电压的能力。

高电压应用为何需要隔离?

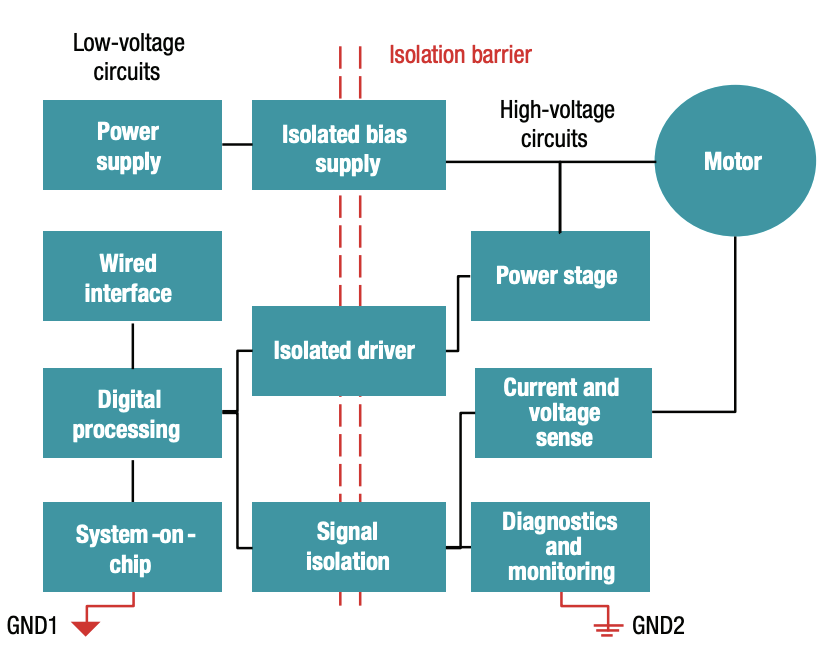

许多系统包含低电压和高电压电路。这些电路相互连 接,将所有控制和电源功能结合在一起。例如,图 5 显 示了牵引逆变器的方框图。这包括初级侧的低电压通 信、控制和主电源电路。次级侧具有高电压电路,包括 电机驱动器、功率级和其他辅助电路。控制器使用来自高电压侧的反馈信号,并且容易受到 高压的影响,因此如果没有隔离栅,则会造成损坏。隔离栅通过形成单独的接地基准将初级侧电路与次级 侧电路进行电气隔离,这也称为电隔离。这种隔离可以 防止不需要的交流或直流信号从一侧传输到另一侧。初级侧不会超过电路的最大额定值。此外,人可能会触 及控制电路,因此需要采用高电压隔离以防止电击。有三种主要类型的隔离:功能隔离、基本隔离和增强型 隔离。功能隔离指确保正常运行但不防止电击的隔离 级别。只要隔离栅完好无损,基本隔离就可以提供足够 的电击防护。安全准则要求使用增强型隔离,这是基本 隔离级别的两倍,用于提供冗余。

表 5:牵引逆变器方框图

如何确定电源开关的驱动强度?

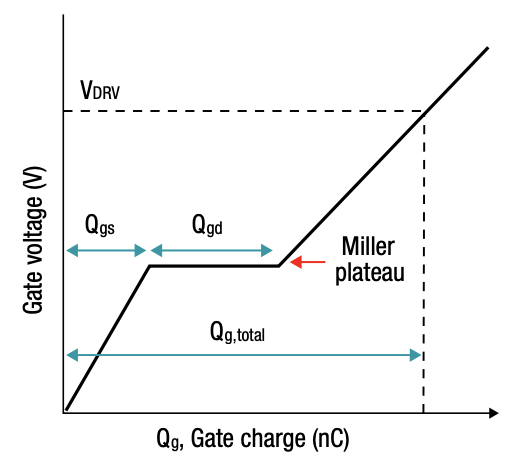

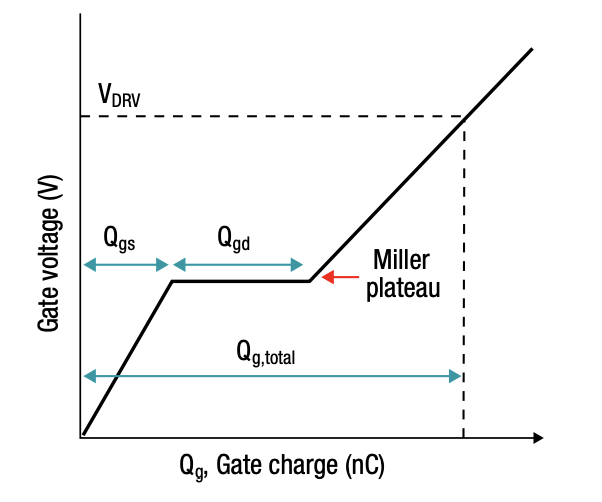

驱动强度指栅极驱动器的拉电流和灌电流能力。驱 动器强度的选择取决于所使用的电源开关 (IGBT 或 MOSFET)(基于其栅极电荷)。栅极电荷是所需的电荷 量或给定时间段内的电流,用于对输入电容进行充电 和放电,CISS = Cgd+ Cgs,如图 6 所示。栅极电荷表示为 一段时间内栅极电流的积分,并重新调整以求解所需 的栅极电流:

其中 trise/fall 是栅极电压提高开关速度所需的上升和下 降时间。栅极电荷在大多数数据表中表示为如图 7 所 示的图,其中描述了电荷分布到 Cgd 或 Cgs 的区域。最 关键的区域是米勒平坦区域,在该区域中对 Cgd 进行充 电并且栅极电压保持恒定。在该区域内,器件上切换的 电压会改变状态并导致开关损耗。因此,驱动器应该能 够在该区域内提供最大的驱动强度。栅极驱动器所需 的功率由下式给出:

其中 fsw 是开关频率,VDRV 是驱动电压。

图 6:功率器件输入电容

图 7:功率器件栅极电荷图

对于驱动电源开关而言,分离输出为何比 单个输出更好?

栅极驱动器在电源开关器件的栅极上拉取和灌入电 流,以使其导通和关断。开关电源器件的速度取决于驱 动电流。要计算驱动器可用的驱动电流,应使用施加的 栅极驱动电压和栅极电阻:

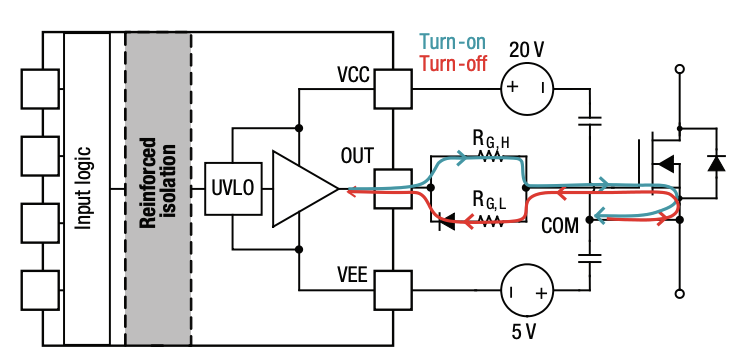

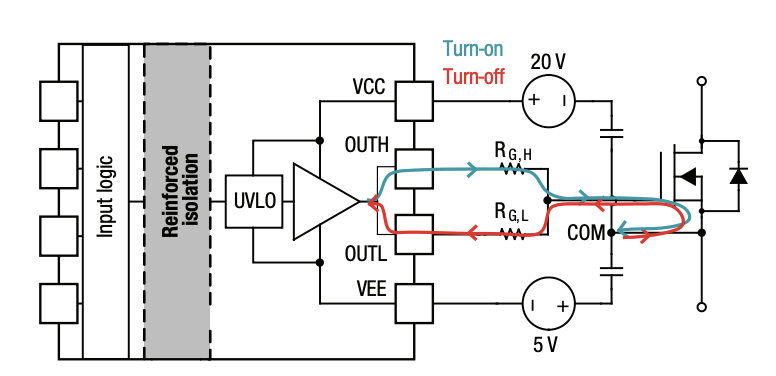

栅极电阻器控制器件的瞬态电压 (dv/dt) 和瞬态电流 (di/dt) 的速度,以限制开关噪声和开关损耗。对于功率 器件,上升时间、下降时间以及导通和关断之间的延迟 通常是不同的,因此需要单独考虑。例如,关断时的 di/ dt 可能导致较大的电压过冲,因此降低开关速度是有 益的。不过,在导通期间,最好快速进行开关,以降低开 关损耗。栅极驱动器可以具有单个或分离输出。图 8 显示了单 输出驱动器。在这种情况下,二极管会分离导通和关断 的控制。这会增加物料清单,占据栅极驱动器板上的更 多空间,并且增大栅极回路中的阻抗。作为替代方案, 分离输出驱动器具有单独的导通和关断路径,用于完 全独立地控制驱动拉电流或灌电流强度。关断时具有 较低的 RG 对 SiC MOSFET 是有利的,可以防止由于快 速开关和米勒电流引起的误导通。因此,分离输出(图 9 )是高效且安全地控制功率器件的最佳选择。

图 8:具有单个输出的驱动器

图 9:具有分离输出的驱动器

高驱动强度为何对 IGBT 和 SiC MOSFET 有益?

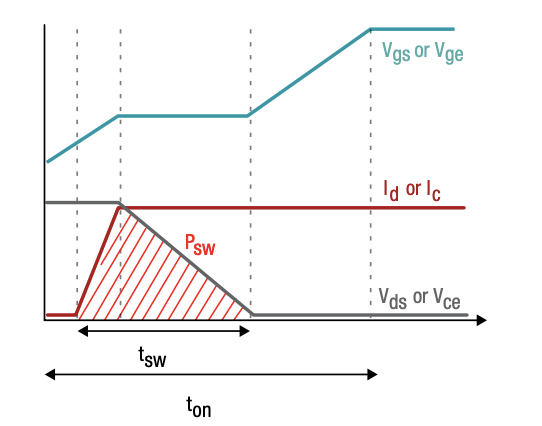

IGBT 和 SiC MOSFET 在开关瞬变期间会因电压和电 流重叠而产生损耗,如图 10 所示。栅极电流或驱动强 度决定了器件输入电容器的充电和放电速度,在图中 表示为 tsw。当栅极电流增大时,tsw 减小。如果电流过 小,则损耗升高。所需的栅极驱动强度取决于器件的 栅极电荷 QG,如图 11 所示。可以使用以下公式计算在 V gs 增大至超过 Vth 到最大驱动电压 VDRV 期间(时间为 ton)为器件充电所需的平均电流:

该电流是使器件完全导通所需的平均电流。不过,我们 感兴趣的区域是米勒平坦区域,在该区域中栅极电压 在开关瞬态期间保持恒定。栅极驱动器必须能够在该 区域期间提供最大电流,以降低开关损耗。这取决于栅 极电阻器和该平坦区域期间的驱动电压。SiC MOSFET 可以非常快速地进行开关,从而适合大功率和高频率 应用。栅极电流必须很高才能使器件提供这些好处。更 快的开关速度可最大限度地减少无源组件,从而减小 总体系统尺寸和重量。在快速且高效地开关时,IGBT 和 SiC MOSFET 均可提供系统级优势。

图 10:器件导通开关损耗

图 11:器件栅极电荷图

保持最小死区时间为何对于电源系统运行 而言至关重要?

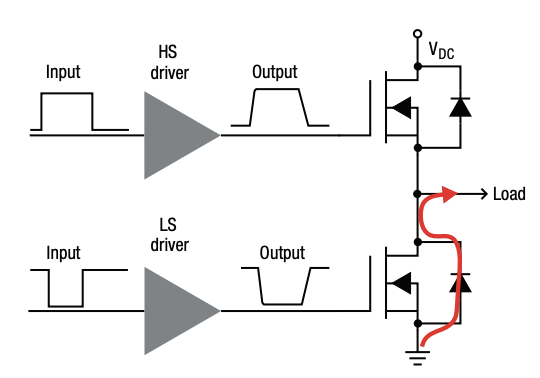

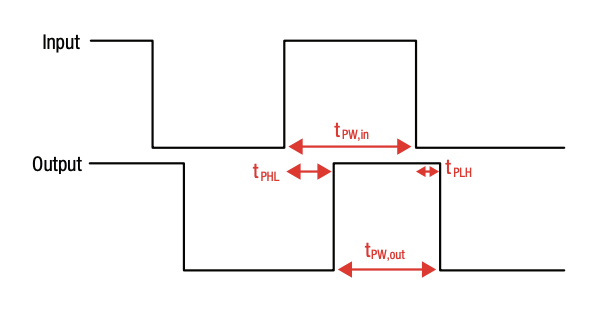

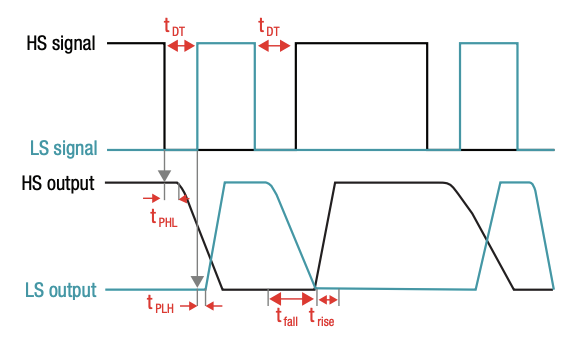

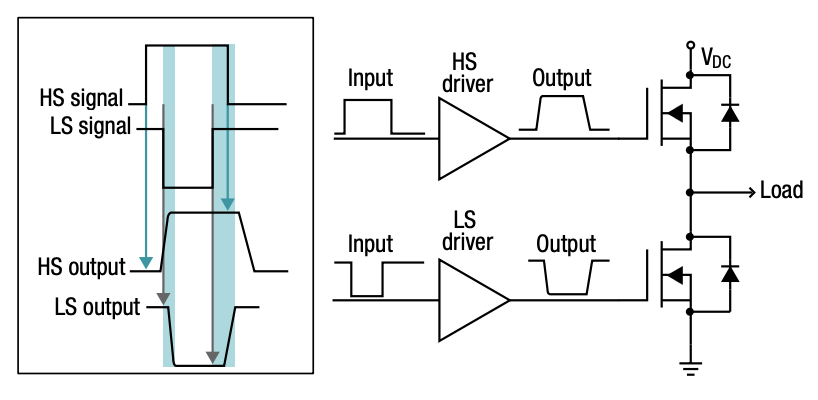

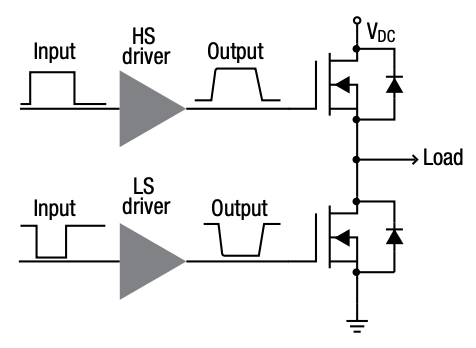

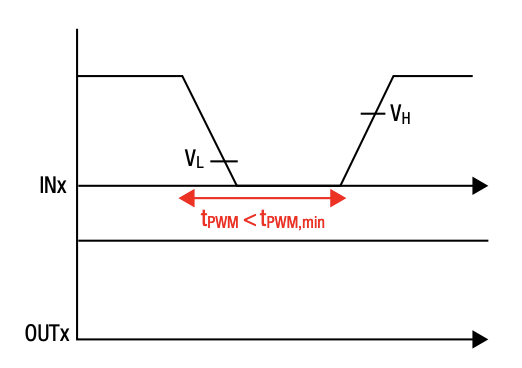

死区时间在许多开关模式电源转换器、逆变器和电机 驱动器中至关重要。死区时间是指两个器件采用半桥 配置时都没有进行开关以避免任何潜在重叠的时间 段,如图 12 所示。有几个因素可以影响死区时间设置:脉冲宽度失真、传播延迟以及上升和下降时间。脉冲宽 度失真由上升沿和下降沿的传播延迟不匹配决定,如 图 13 所示。传播延迟也至关重要,特别是在针对高侧 和低侧使用两个单独的驱动器时。这两者之间可能发 生不匹配情况,如图 14 所示。此外,上升和下降时间也 可能影响这些信号的重叠。这些参数中最大的是最小 允许死区时间,加上一定的误差幅度。在电源系统中,保持最小死区时间以提高转换器效率 至关重要。在死区时间期间,电流向回流过 IGBT 或 MOSFET 体二极管,如图 12 所示。体二极管的压降比 器件本身大得多,因此导通损耗更高。死区时间越长, 损耗就越高,从而降低效率并产生热量。因此,最好通 过使用具有低脉冲宽度失真、低传播延迟和短上升和 下降时间的栅极驱动器来最大程度地缩短死区时间。

图 12:同步开关半桥

图13:脉宽失真

图 14:传播延迟不匹配的影响

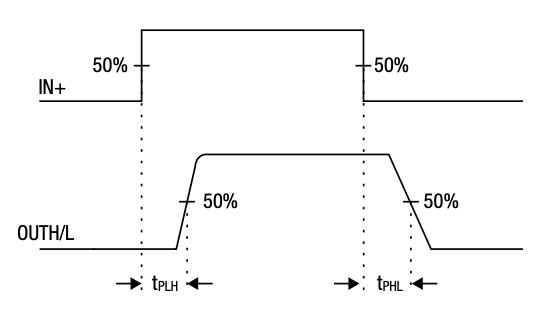

低传播延迟为何对于高频电源系统而言至 关重要?

由于 SiC MOSFET 等 WBG 器件,现在可以使用高频电 源系统。在这些系统中,更高的频率能够最大程度地减 少滤波组件,从而最大程度地减小系统,因此能够实现 更高的功率密度。不过,更高的频率也意味着更高的开 关损耗。因此,最大程度地降低损耗至关重要。传播延 迟是栅极驱动器的关键参数之一,它可能会影响高频 系统的损耗和安全性。传播延迟定义为从输入的 50% 到输出的 50% 的延时时间,如图 15 所示。该延迟会影 响器件之间切换的时序,这在器件之间的死区时间或 关断时间受限的高频应用中至关重要。死区时间是必 需的,用于确保两个器件不会同时导通,而同时导通可 导致击穿并降低效率。如果死区时间小于传播延迟,则 两个器件将同时导通,如图 16 所示。不过,使死区时间大于传播延迟会导致系统效率降低。在使用 SiC MOSFET 时该结果至关重要,因为在死区 时间期间电流会向回流过体二极管。该二极管两端的 压降很大,因此会增加损耗。传播延迟至关重要的其他 应用包括并联 MOSFET 和 IGBT 并以最小的导通延迟 差异同时驱动它们。通常,最好使用具有低传播延迟的 栅极驱动器,并且在高频系统中提高效率至关重要。

图 15:传播延迟

图 16:传播延迟不匹配

严格的器件至器件传播延迟匹配为何至关 重要?

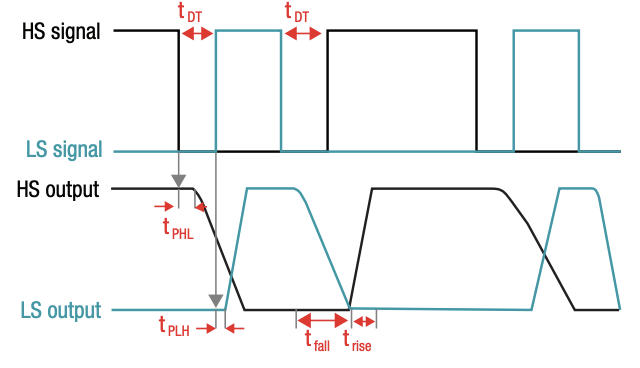

当使用多个驱动器来驱动电源和逆变器应用中的同步 开关时,传播延迟是电源系统中的关键参数。延迟会影 响设计到系统中的死区时间,以防止两个器件同时打 开或同时驱动多个并行器件。双通道栅极驱动器同时 具有用于上下开关的输出,高侧和低侧输出之间的传 播延迟可能会有所不同。不过,使用两个单通道驱动器 也很常见(如图 17 所示),可将其放置在更靠近功率器 件的位置。如果两个驱动器具有相同的传播延迟规格, 则可以设计死区时间,以一定的误差幅度匹配该规格。由于器件之间的差异(例如,高侧驱动器的传播延迟比 低侧驱动器更长),也可以将传播延迟指定为较宽的范 围。图 18 显示了一个不匹配的传播延迟与上升时间 和下降时间示例,这会在某些开关周期(甚至包含死区 时间)内导致重叠。在这种情况下,您需要大幅度增加 死区时间设置以防止击穿,因此会降低转换器效率。不 过,如果驱动器具有严格的器件到器件传播延迟匹配, 则可以减小死区时间,而不必牺牲效率或担心安全性。

图 17:硬开关半桥配置

图 18:传播延迟对死区时间的影响

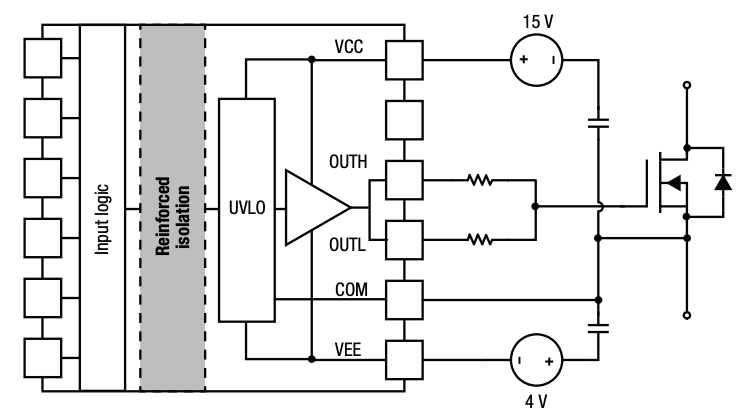

高 UVLO 为何对于 IGBT 和 SiC MOSFET 电源开关的安全运行而言很重要?

UVLO 监视栅极驱动器的电源引脚,以确保电压保持在 特定的阈值以上,从而确保正常工作。在次级侧,UVLO 额定值设置了打开电源开关所需的最小允许驱动电 压。栅极电压对导通损耗和开关损耗都有影响。由于可 用栅极电流减小,因此当 VGS 较小时,开关损耗将增加, 从而使开关速度更慢:

导通损耗对于系统性能而言至关重要,并且高度依赖 于 VGS。如图 19 所示,当栅极电压降低时,IGBT 和 SiC MOSFET 的输出特性会发生变化。对于 SiC MOSFET, 这种变化更加明显。例如,如果某个 IGBT 的 UVLO 为 10V,则该器件仍会在特定的电流水平下以类似的导通 损耗运行。不过,对于 MOSFET,与较高的驱动电压相 比,其导通损耗将高得多。高导通损耗的结果是导致更 低的效率和发热,从而缩短寿命。一个次要的考虑因素 是栅极驱动架构。SiC MOSFET 和 IGBT 通常使用负电 压轨,以实现更佳的关断性能和可靠性。如果 UVLO 以 VEE 为基准,则最小驱动电压可能甚至低于规格。通常 最好使用较高的 UVLO 电压,以确保随着时间的推移 实现低导通损耗和更佳的可靠性。

图 19:IGBT 和 SiC MOSFET I-V 曲线

图 20:以 COM 为基准的 UVLO

什么是输入抗尖峰滤波器,它们为何在大功率应用中很重要?

大功率应用容易受到电源开关中大电压和电流瞬变的 影响。该噪声可能耦合到与栅极驱动器相连的控制信 号线。结果,栅极驱动器输入端可能会产生意外的电压 尖峰,从而导致驱动器在不应该使电源开关器件导通 时将其导通。由于输入电容和栅极电阻,因此该脉冲可 能很小,以至于不足以使功率器件完全导通,从而导致 大量的导通损耗。如果两个器件在半桥中互补开关,则 在其意外地同时导通时,可能会导致击穿问题。击穿允 许大电流流过器件,可能损坏其中一个器件或使两个 器件都损坏。输入抗尖峰脉冲滤波器可以抑制环境噪声,从而使驱 动器输出看不到干扰。干扰抑制通常约为 20-30ns,相 应开关频率为 50MHz,该频率不接近于 IGBT 或 SiC MOSFET 应用的常见开关频率。干扰滤波器可以同时 抑制正脉冲和负脉冲,以防止器件意外导通或关断,如 图 21 和 22 所示。在栅极驱动器中集成抗尖峰脉冲滤 波器可改善高噪声环境中的驱动器性能,并保护器件 免受可能的故障影响。

图 21:导通时的抗尖峰脉冲滤波器

图 22:关断时的抗尖峰脉冲滤波器

什么是互锁保护及其如何在驱动器中实现?

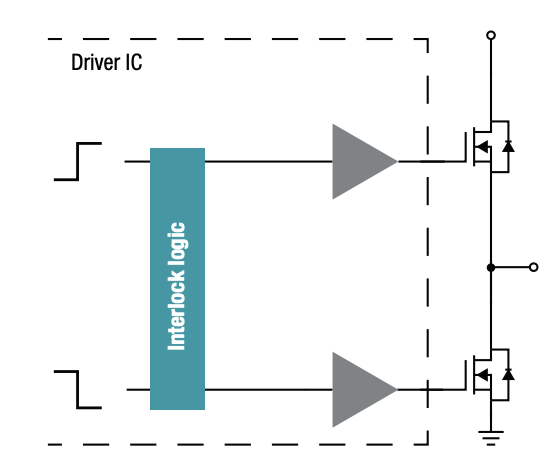

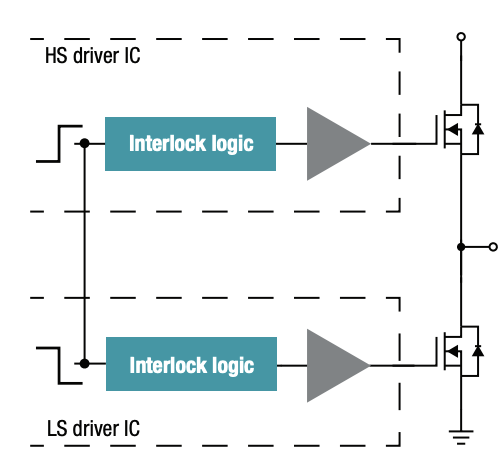

IGBT 或 SiC MOSFET 对它们在其中运行的系统的运 行至关重要,因此对其进行保护非常重要。这些器件不 仅对于高效运行而言至关重要,它们也是系统中最昂 贵的组件之一。将器件布置在半桥中(如图 23 所示) 时,它们不能同时导通。因此,在开关改变状态以及两 个器件都关断之前使用死区时间。如果两个器件同时 导通,则会发生击穿并导致大电流尖峰和潜在的故障。如果死区时间计算不正确(过短、驱动器之间的传播延 迟不同或输入端噪声),则会发生击穿。互锁是一项集成在栅极驱动器中的功能,可防止击穿。逻辑电路结合了栅极驱动器的正输入和负输入,因此 它们永远无法同时导通。可以将其视为一项集成的死 区时间功能,其中考虑了驱动器的固有延迟。即使用户 编程的死区时间出错,驱动器互锁也不会允许两个输 出同时打开。可以为单输出或双通道驱动器实现互锁 如图 24 和 25 所示。在双通道驱动器中,输入通道在 内部连接在一起;在单输出驱动器中,输入在外部连接 在一起。

图 23:硬开关半桥

图 24:具有互锁功能的双通道驱动器

图 25:两个具有互锁功能的单通道驱动器

为何在电源转换器中感应温度?

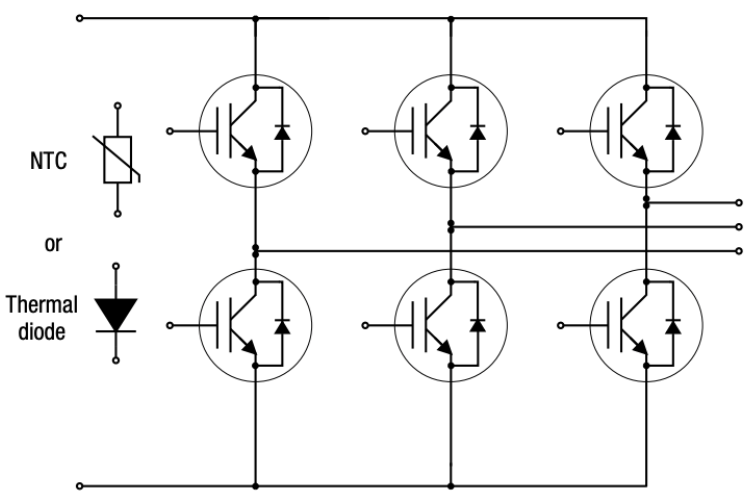

由于封装材料限制,分立电源开关和电源模块设计为 在特定的温度范围(通常为 -50°C 至 150°C)内工作。不 过,开关引起的功率损耗和导通损耗将导致芯片发热, 从而导致其随时间的推移而损坏或完全毁坏。器件的运 行环境可能包含极高的热量,这也可能导致裸片温度过 高。通常,电源系统设计人员会首先在温度达到特定的 限值时降低功率,然后在温度超过最大阈值时完全关闭 转换器。为此,使用温度传感器来监测器件温度。温度测量精度是关键因素,因为在不必要的情况下,降 低功率是不可取的。如果精度很差,则该器件可能仍会 承受过多的热量并随着时间的推移而退化。当降低散热 器设计的成本时,高度精确的测量还提供了裕度空间。通常使用热敏电阻或热敏二极管监测温度。负温度系 数 (NTC) 热敏电阻通常监测 IGBT 电源模块中的温度, 并集成在靠近器件的位置,以便提供最精确的读数 (图 26)。

图 26:具有集成温度传感器的电源模块

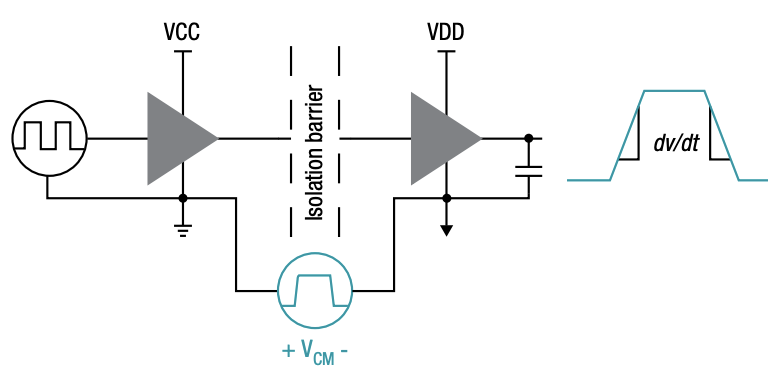

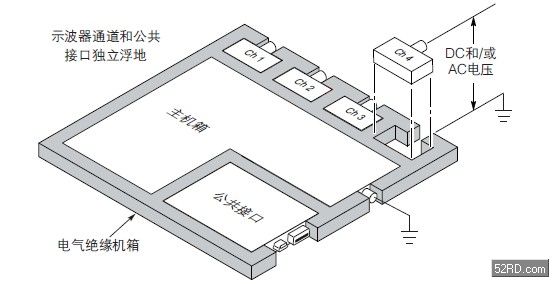

什么是 CMTI,如何进行测量?

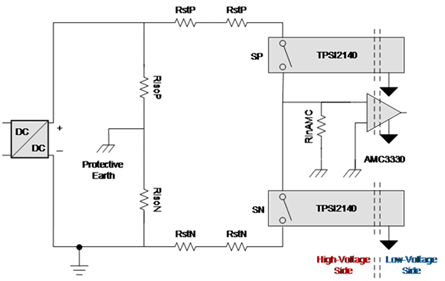

共模瞬态抗扰度 (CMTI) 是隔离式栅极驱动器的一项 主要规格。CMTI 是施加在两个隔离电路之间的共模电 压 VCM 上升或下降的最大容许速率,如图 27 所示,单 位为千伏/微秒 (kV/us) 或伏/纳秒 (V/ns)。为了改变测 试的压摆率,可以增大电压或减小时间间隔。该隔离等 级与其他静态隔离或浪涌等级不同,因为它以更快的 变化率施加。大功率开关能够在几百纳秒内改变电压 和电流 - 对于 SiC MOSFET,该时间短于 100ns。这会 产生非常大的电压瞬变,通常大于 100V/ns。栅极驱动 器在每个开关瞬间都会经历这些电压摆幅,尤其是在 驱动器以开关节点为基准时,如图 28 所示。因此,驱动 器需要能够承受高于额定水平的 CMTI,以防止低压电 路侧产生噪声,并防止隔离栅发生故障。

图 27:CMTI 测试

图 28:隔离式双通道驱动器

隔离式感应为何很重要,它需要达到多高的精度?

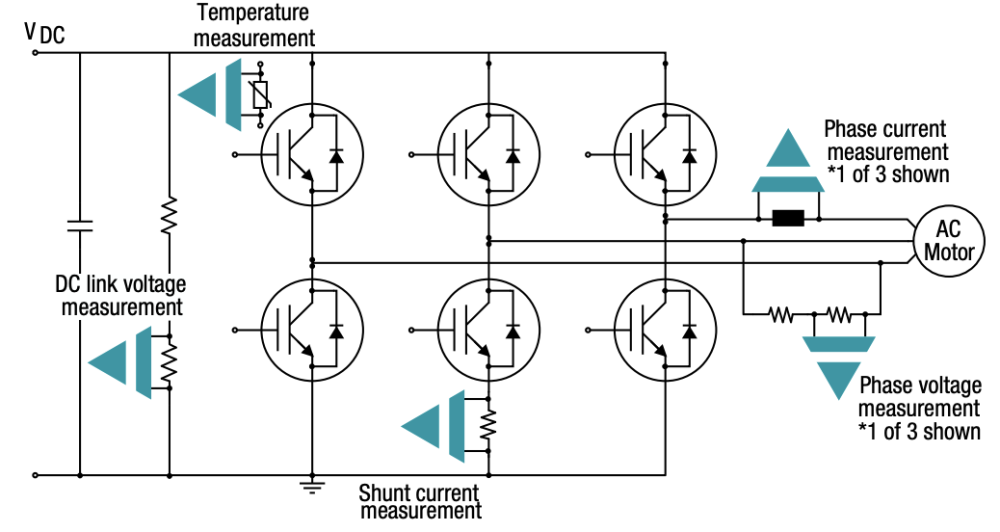

电源转换器和逆变器使用电压、电流和温度传感器来 提供反馈控制,优化系统性能或防止产生故障。例如, 三相电机驱动器使用电流反馈来调节电机的转速和扭 矩。如果电流测量不精确,则电机会产生扭矩纹波,从 而无法正常运行。如图 29 所示,可以测量系统中的各种信号,包括相电 流、电压和温度。出于功能和安全原因,对这些信号进 行隔离,从而将低压控制侧与高压感应侧分开。在低电 流系统中,使用分流电阻器在相线上的一个分流上测 量相电流,其中参考节点位于逆变器的开关节点上。如 果未隔离此信号,则控制侧将看到 VDC 的高压摆动,低 压电路将损坏。此外,人可能会触及控制箱,因此需要 采用高电压隔离以防止电击。测量精度取决于系统要求。通常,电流和电压必须十分 精确(在 ±1% 以内),因为它们会反馈到控制器,用于 直接改善系统输出。通常,温度不需要如此精确;处于 ±3% 至 5% 的范围之内就足以防止由于过热而导致 故障或降低功率以冷却系统。

图 29:三相电机驱动系统中的隔离式感应

IGBT 和 SiC 保护基础知识

什么是 dv/dt 引起的导通?

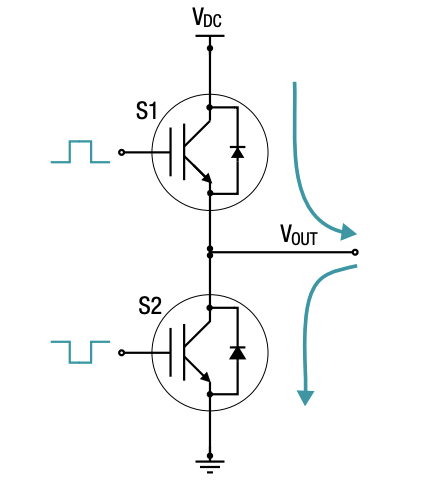

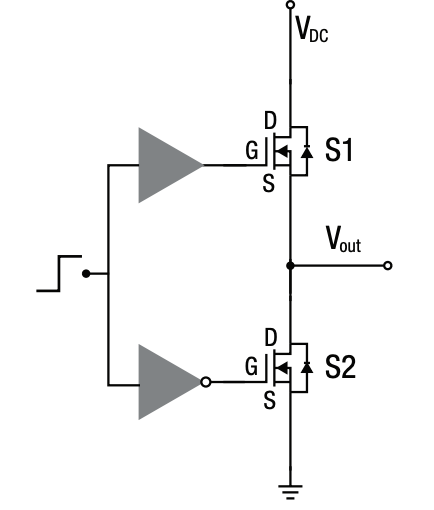

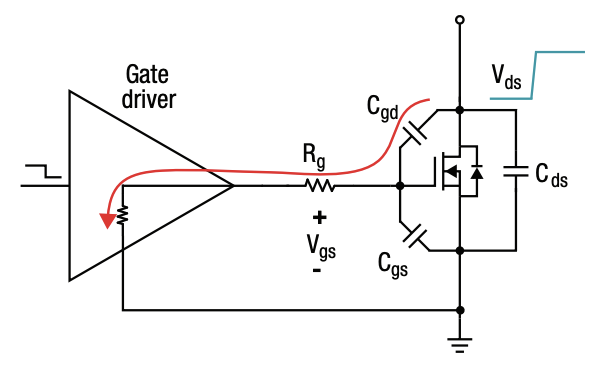

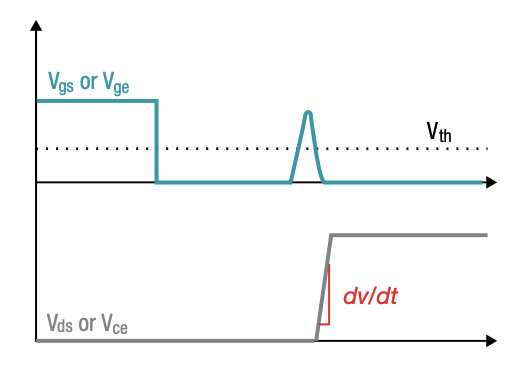

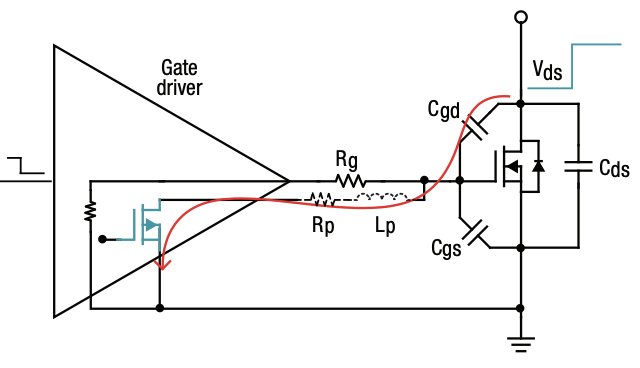

IGBT 和 SiC MOSFET 通常用于大功率逆变器、转换器 和电机驱动应用。由于高功率水平和这些快速开关器 件,在每个开关瞬间都会产生很大的 dv/dt 和 di/dt。在理想情况下,这些快速瞬变对系统有利,并且不会造 成任何负面影响。实际上,电路和开关器件包含与这些 瞬变相互作用的寄生电容和电感,从而可能对系统造 成破坏。具体而言,dv/dt 可能会通过在上部器件 S1 开启时错 误地使半桥中的下部器件 S2 导通导致击穿,如图 30 所示。Vds 或 dv/dt 的快速增加导致电流流过寄生电容 Cgd 或 Cge (该寄生电容称为米勒电容,位于 MOSFET 内),其路径如图 31 所示。相应的关系为:

米勒电流根据栅极电阻以及 Cgd 与 Cgs 之比在栅极上 产生电压。如果压降大于阈值电压 Vth(如图 32 所示), 则该器件可能会导通并引起击穿,从而导致过大的电 流和功率耗散。

图 30:MOSFET 半桥

图 31:S2 的米勒电流路径

图 32:米勒电流对 S2 的栅极电压的影响

什么是米勒钳位?

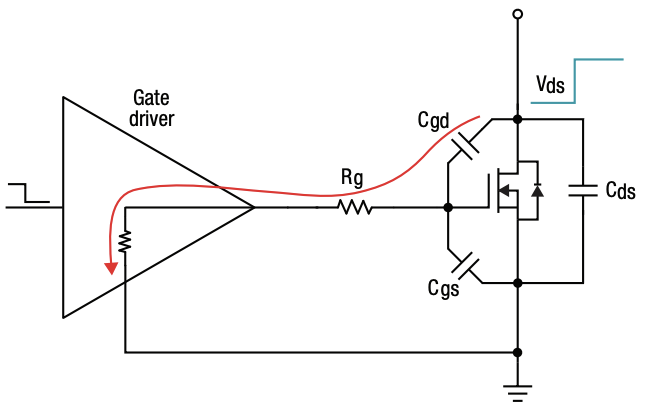

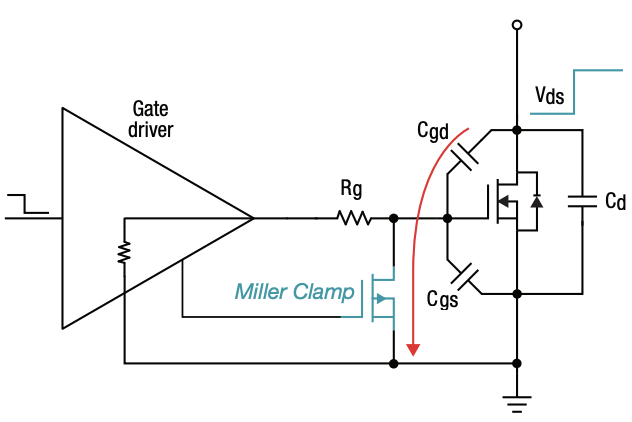

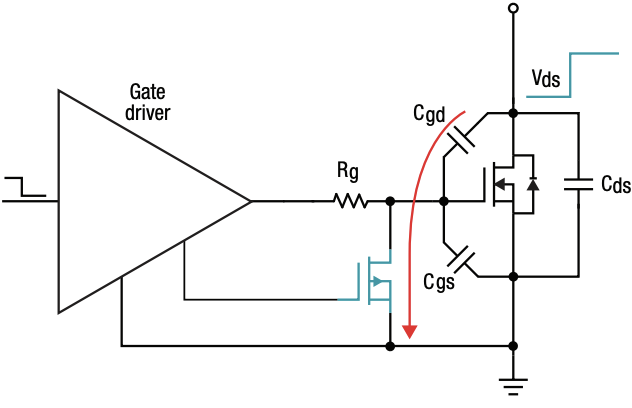

电源开关的电压瞬变 dv/dt 与寄生米勒电容器 Cgd 相 互作用,导致电流流过栅极并可能导致误导通。米勒电 容是基于功率器件的物理特性的固定参数,无法更改。下一个解决方案是减小 dv/dt。通常,会调整栅极电阻 器 Rg 以调节驱动强度,从而将开关速度降低至可接受 的水平。不过,增大 Rg 也会通过减慢开关速度来增大 开关损耗。米勒钳位可以在不影响开关效率的情况下 重定向电流。米勒钳位以米勒电容器命名,是一种低阻抗开关,可重 定向由 dv/dt 引起的电流。米勒钳位通过将 MOSFET 的栅极接地或与负电压轨相连,将器件保持在关断状 态。实施米勒钳位的一些主要考虑因素是位置和下拉 电流能力。位置决定了阻抗,从而决定了钳位的有效 性;阻抗越高,其有效性越差。下拉能力决定钳位是否 能够重定向足够的由 Cgd 产生的电流,以防止误导通。如果下拉电流过小,则钳位无效。

图 33:不带米勒钳位的栅极驱动器

图 34:带米勒钳位的栅极驱动器

内部米勒钳位与外部米勒钳位之间有何差异?

米勒钳的位置会极大地影响其有效性。钳位的目的是为 米勒电流提供一个低阻抗路径,使其流向接地端。如果 钳位的位置远离开关器件,并且布局未经过优化,则钳 位路径中的阻抗可能大于通过栅极驱动器的阻抗。根据 系统评估是需要内部还是外部米勒钳位非常重要。内部米勒钳位位于驱动器 IC 内。使用内部钳位可减少 构建电路所需的组件,但其位置可能远离电源开关。米 勒电流的路径中可能具有寄生电阻和电感 Rp 和 Lp ,如 图 35 所示。如果该电流足够大,则米勒钳位不会对驱 动器性能产生太大的影响。外部米勒钳位由驱动器控制,但位于外部,如图 36 所 示。这样,可以将钳位放置在非常靠近电源开关的位 置,以减小电流路径中的任何阻抗。该实现最适合具有 高 dv/dt 的器件。

图 35:带内部米勒钳位的栅极驱动器

图 36:带外部米勒钳位的栅极驱动器

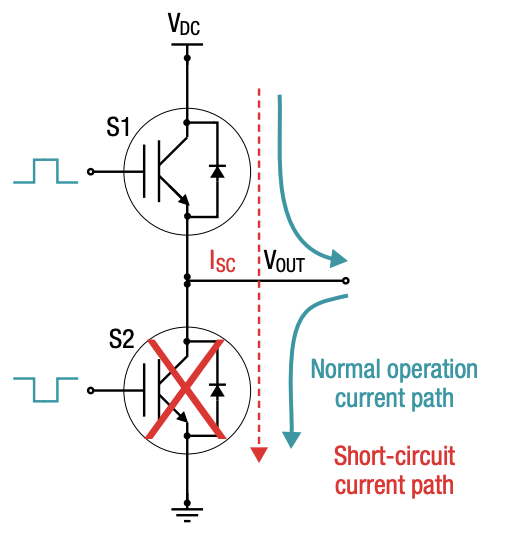

什么是短路电流?

在电位不同的导体之间建立电气连接时会发生短路, 从而形成几乎没有阻抗的路径。在这种状态下,电流不 再受到限制,可能达到破坏性的水平。短路可能由各种 原因导致,包括接线不良、过载情况或控制故障。短路是逆变器、转换器和电机驱动器等电力电子产品 中最普遍的故障之一。短路可能导致电源开关器件发 生灾难性故障。IGBT 或 SiC MOSFET 等开关具有有限 的基于其热容量的电流承受能力。过大的短路电流 (远高于额定水平)会导致裸片中产生大量的热耗散。在图 37 中,VDC 通过 S1 与 VOUT 短接。当 S2 导通时,短 路电流通过开关迅速增大(如图 38 所示),从而导致 过热和损坏。因此,有必要使用保护电路来检测何时发 生短路,然后在发生故障之前关闭功率器件。根据器件 可以承受过流事件的允许电流水平和时长来设计保护 电路。

图 37:具有非重叠输入的硬开关半桥

图 38:短路事件期间的 S2 波形

检测短路的方法有哪些?

可以通过多种方法来检测短路。方法的选择取决于功 率器件的类型、系统电压和电流额定值、精度要求以及 成本限制。短路感应就是直接或间接测量流经 IGBT 或 SiC MOSFET 的电流。

快速短路反馈为何至关重要?

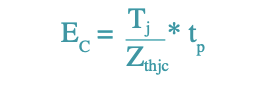

快速短路反馈对于将器件保持在其安全工作范围内而 言至关重要。发生短路时,电流会迅速增加至超过器件 额定值的水平,从而由于功率耗散而发热。根据电流水 平和保持该电流水平的时间,器件可能损坏。给定时间 段内耗散的功率称为短路能量(如图 39 所示),器件可 以承受的最小能量称为其临界能量 EC。EC 的定义不一定总是很明确,但您可以根据结至外壳 热阻 Zthjc 图进行估算,如图 40 所示。该图显示了 Zthjc (°C/W) 与脉冲时间 tp 之间的关系(采用变化的占空比 D)。热阻至关重要,因为它定义了裸片的热容量。通常, 器件需要保持在指定的结温 Tj 以下,临界能量的计算 公式为:

脉冲宽度可以帮助确定短路反馈电路必须达到多快的 速度,以防止器件过热。这对于 SiC MOSFET 尤为重 要,因为它们快速进行开关,从而使电流可以迅速增 大,并且它们具有很小的裸片尺寸,因此与 IGBT 相比, 它们的短路承受时间 (SCWT) 更短。因此,缩短测量过 电流事件的时间并选择相应的保护电路至关重要。

图 39:短路期间的功率损耗

图 40:单个脉冲的 MOSFET 热阻

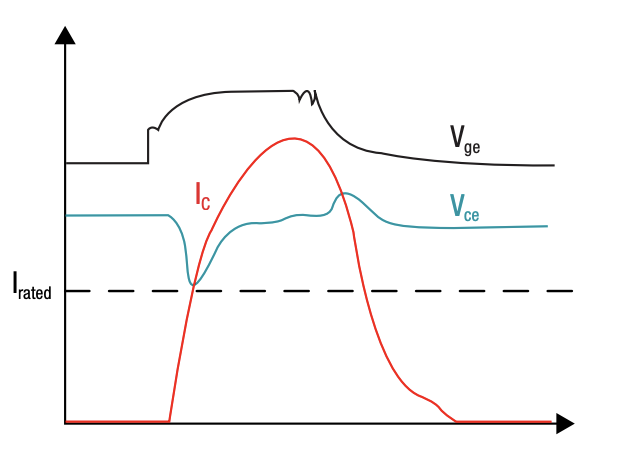

什么是 IGBT 中的去饱和,如何检测它?

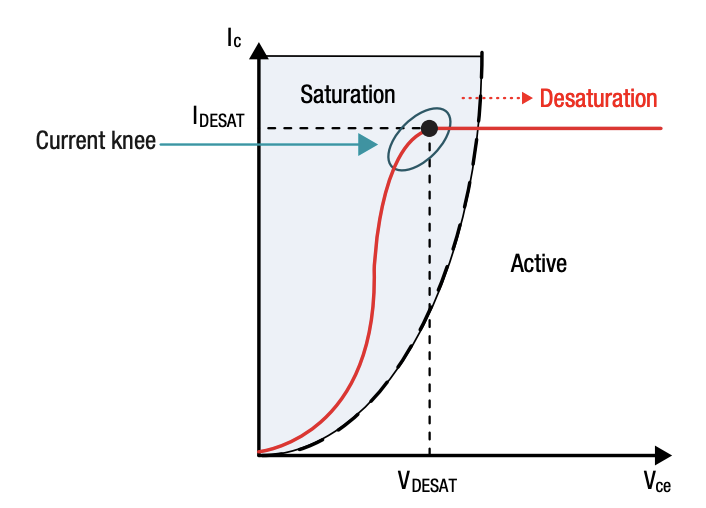

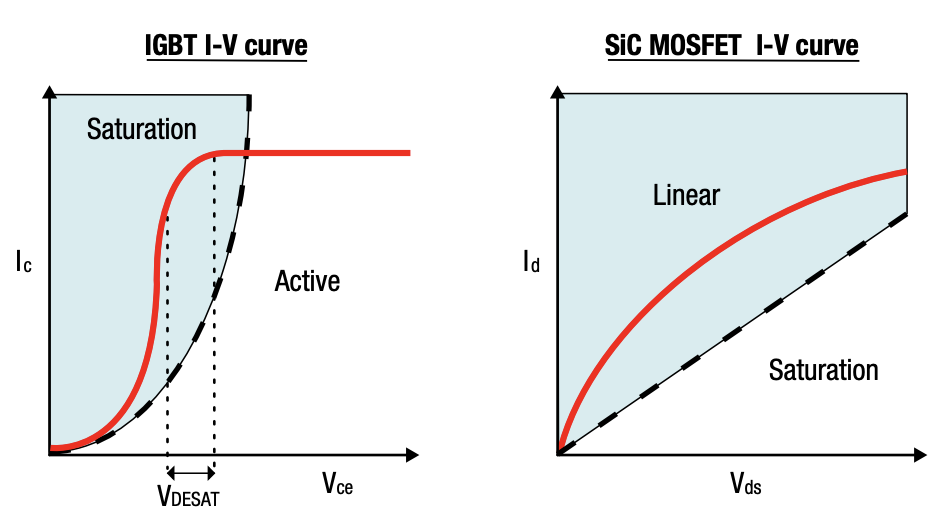

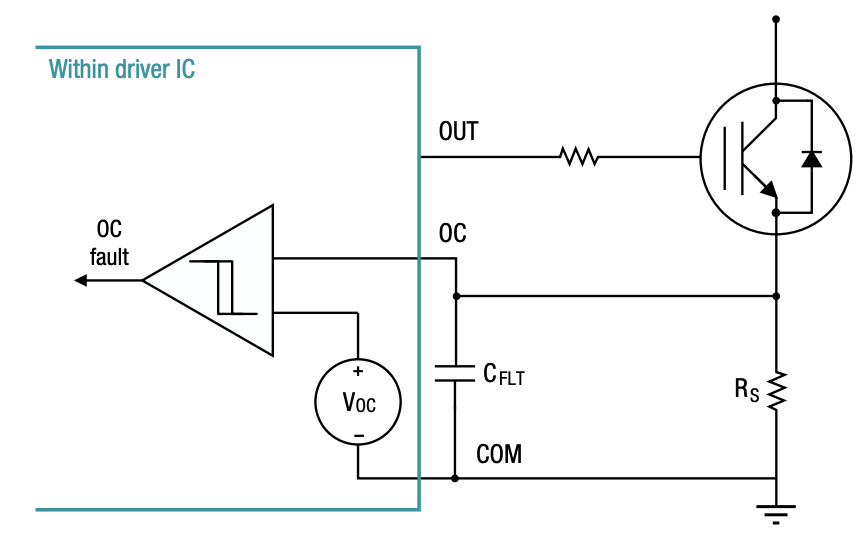

IGBT 中的过电流会导致去饱和。各种短路事件都可能 导致去饱和,在这些事件中电流会迅速增大至超过器 件最大额定值的水平。当 IGBT 去饱和时,从饱和区移 到有源区,会消耗最大功率,从而导致过热并可能造成 灾难性损坏。因此,通过限制电流 Ic 以确保在饱和区域 内运行 IGBT 至关重要。在电流膝点(如图 41 所示)处,器件开始转换到有源 区域。此时,Ic 停止增大,而 Vce 继续增大。保护电路旨 在通过测量电流或监测电压水平是否达到预设的阈值 (分别为 IDESAT 和 VDESAT)来检测该转换。最常见的保护 电路称为 DESAT 保护,它监测导通状态电压 Vce,以检 测何时达到阈值。在这种情况下,选择 VDESAT,使其处 于电流膝点区域内(通常为 7V 至 10V)。在正常运行期 间,VDESAT > Vce。当 VDESAT

图 41:IGBT 的 I-V 曲线

什么是 IGBT 去饱和检测中的消隐时间?

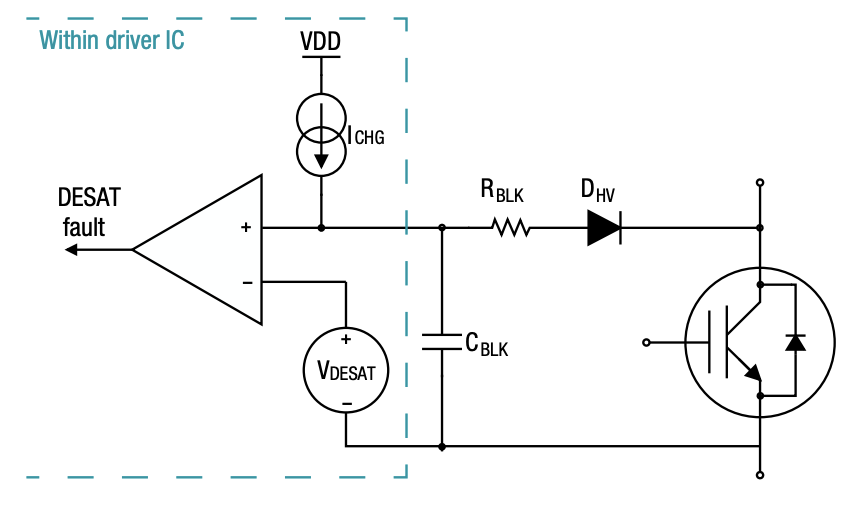

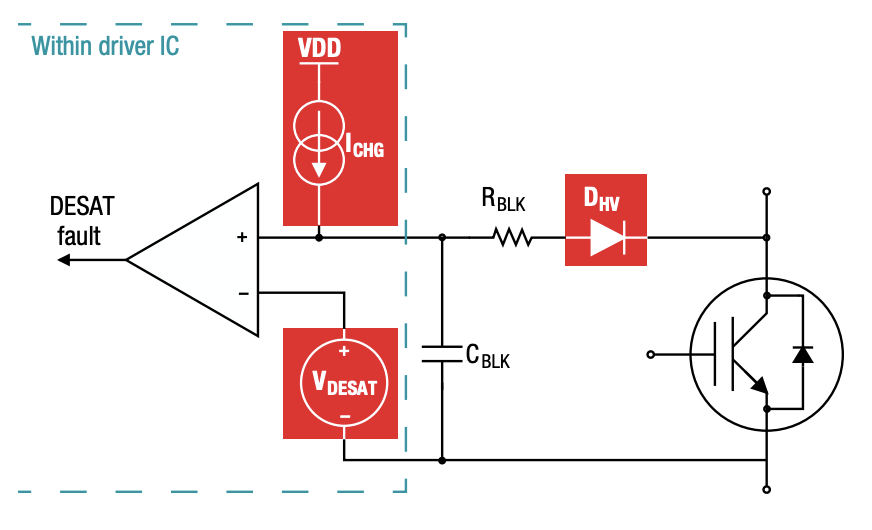

DESAT 检测必须足够快地触发,以防止发生灾难性故 障。不过,由于系统的非理想性(例如功率器件的非理 想开关,其中完成电压和电流转换可能需要数百纳秒 的时间),立即进行 DESAT 检测可能会导致不精确的 故障触发。如图 42 所示,首先是电流上升,然后电压下 降。DESAT 在导通状态期间检测电压 Vce 或 Vds,因此 应将测量延迟到器件完全导通且电压达到其最低值之 前进行。此外,在快速电压瞬变之后可能会发生振荡, 从而导致 DESAT 电压上升到阈值以上。由于这些原 因,DESAT 电路设计具有称为消隐时间的固有延迟,该 延迟应至少为 t4-t0。如上所述,消隐时间 tBLK 应足够长,以防止误跳闸,但 又应足够短,以在器件损坏之前将其关闭。建议的消隐 时间通常大约为 2?s,该值小于 IGBT 的 SCWT。SCWT 由给定时间段的最大允许功率耗散定义。DESAT 电路 设计采用图 43 中所示的组件,这些组件包括一个电流 源 ICHG、一个电压基准 VDESAT 和一个电容器 CBLK。消隐时间计算公式为:

图 42:电源开关导通波形

图 43:典型的 DESAT 电路实现

如何为 IGBT 设计去饱和电路?

DESAT 保护电路需要考虑适当设置消隐时间、DESAT 阈值电压和高压阻断二极管。消隐时间 tBLK 必须足够 长,以防止误触发,但必须短于器件的 SCWT。消隐时 间设置取决于 IGBT 的特性。通常在具有 DESAT 功 能以及阈值电压 VDESAT 的驱动器 IC 中提供充电电流 I CHG,如图 44 所示。根据直流总线电压设置高压二极管 DHV。当 VDC 的范围 为千伏级时,DHV 可以是多个串联的二极管。DHV 的反 向恢复应极小,以防止反向电流引起误跳闸。最好使 用快速恢复二极管,以防止产生错误的 DESAT 故障信 号。此外,多个高压二极管可以帮助调节实际阈值电 压 VDESAT,actual,其中从 VDESAT 中减去二极管数量乘以其 正向电压所得的值。VDESAT 是 DESAT 故障触发时的基 准电压,该基准电压在具有集成 DESAT 保护功能的栅 极驱动器中设置。实际检测电压可以根据消隐电阻器 RBLK 和高压二极管的正向压降进行调节。您必须使用 所有这些组件来精确地设置 DESAT 电压。因此,实际 检测电压为:

图 44:典型的 DESAT 电路实现

检测 IGBT 的去饱和为何比检测 SiC 的去 饱和更有意义?

DESAT 是最常见的过电流保护电路,由于易于实现,因 此是许多应用的默认选择。不过,IGBT 与 SiC MOSFET 之间存在固有差异,这些差异使 DESAT 保护与 SiC MOSFET 相比更适合 IGBT。图 45 显示了 IGBT 和 SiC MOSFET 的 I-V 特性。对于相同的额定电流和电 压,IGBT 到达有源区域时的 Vce 比 SiC MOSFET 转 换到饱和区域时相应的 Vds 水平低得多。从本质上 讲,IGBT 限制了耗散的功率,因为电流停止增加。在 SiC MOSFET 中,电流持续增大,而 Vds 也增大,由于 高功率耗散和产生的热量,导致器件以更快的速度发 生故障。此外,SiC MOSFET 比 IGBT 更快地达到最大 功率耗散点,因为它们的开关速度要快得多。IGBT 的去饱和电压通常为 7V-10V,而 SiC MOSFET 的去饱和电压没有明确定义的范围。因此,为 IGBT 选 择 DESAT 电压较为简单,但这对于 SiC MOSFET 而言 几乎是不可能的。可以在进行一些修改后将 DESAT 用 于 SiC MOSFET,但不会实现最佳性能。SiC MOSFET 具有比 IGBT 更短的 SCWT 并且开关速度更快,因此 时序至关重要。分流电阻器电流监测或过电流检测等 方法最适合 SiC MOSFET。

图 45:IGBT 与 SiC MOSFET 的 I-V 曲线

什么是过电流检测,它为何更适用于 SiC MOSFET?

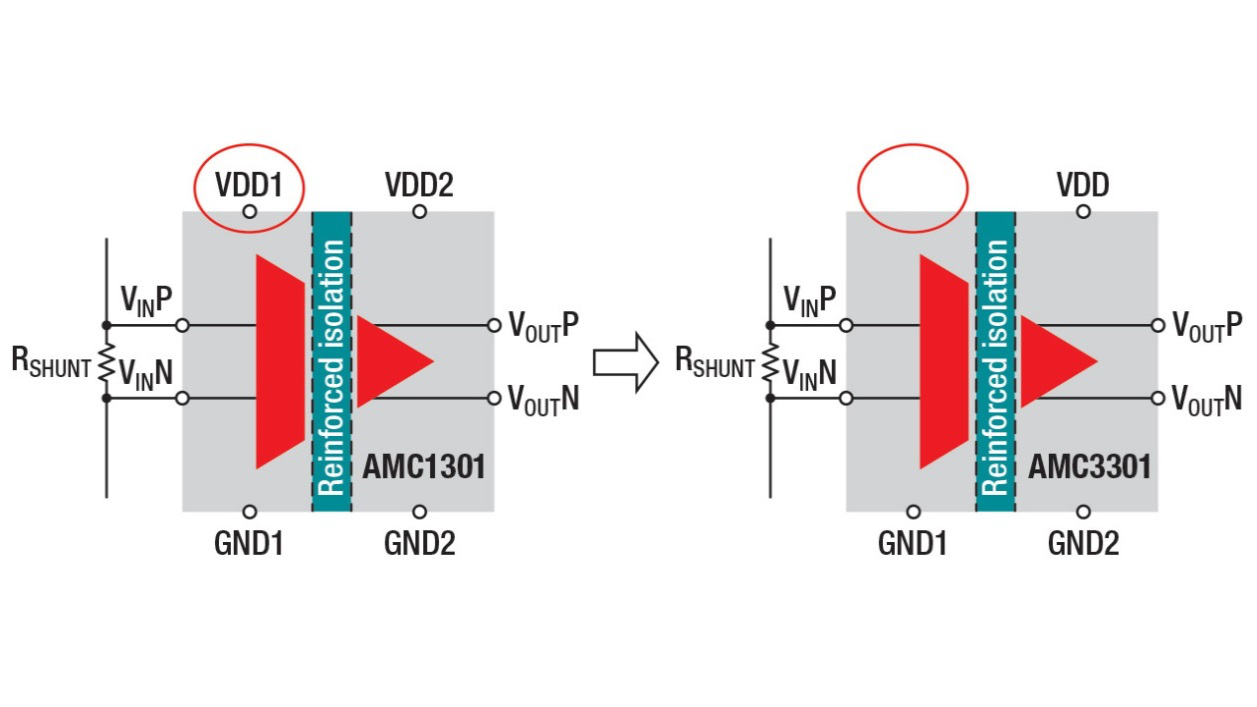

DESAT 作为一种短路保护形式在 IGBT 中很常见, 但由于其 I-V 特性,并非始终适合 SiC MOSFET。SiC MOSFET 从线性区域到饱和区域的转换尚不明确,因 此使用单个电压阈值进行 DESAT 检测可能不太精确。一种更适用的检测形式是过电流检测,它测量流经精 确分流电阻器 Rshunt 的电流。考虑到 Rshunt 中会流过很 大的电流,其测量确实会导致更大的功率损耗。结果, 由于自热,其精度也可能更低。分流电阻器值通常处 于毫欧级范围之内,测量的电流根据欧姆定律 (V = I * R) 得出。与 DESAT 相比,分流电阻器监测更加精确并 且所需的电路更少。更少的电路还意味着响应速度更 快,这对于 SiC MOSFET 而言至关重要,因为它们的 SCWT 比 IGBT 更短。为了解决功率损耗问题,有些电源模块包含集成的电 流调节功能,以减小流经分流电阻器的电流(图 46)。模块中内置的分流电路可降低分流电阻器中耗散的功 率,相应的比率由功率器件制造商提供。该方法的功耗 比典型的分流电阻器测量要低,从而可以实现更精确 的电流测量。

图 46:使用具有集成电流调节功能的 FET 的过流

评论