无内定位的小尺寸板外型尺寸精度改善研究

作者 唐殿军 王阳烨 陈春 1.惠州市金百泽电路科技有限公司(广东 惠州 516083) 2.深圳市金百泽电子科技股份有限公司(广东 深圳 518049)

本文引用地址:http://www.amcfsurvey.com/article/201702/344578.htm摘要:无内定位孔的PCB锣板因受力的影响,PCB加工至收刀处出现较明显的凸点,影响尺寸,凸点需100%人工修刮或研磨,导致生产效率低、修理良率低、外观、尺寸不良等问题。本文针对无内定位孔PCB锣板工艺进行深入研究、实验、批量生产验证,找出一种高精度、高品质、高效率的PCB锣板制作工艺。

前言

PCB应用领域伴随在电子产品的方方面面,体积小、层次高及孔径微型化的发展已经成为趋势,但小尺寸印制电路板中外形工序定位难度进一步增加。目前,行业内传统的外形定位PIN钉直径基本≥0.8mm,孔径≤0.8mm或板内无孔时,PCB外形加工无法采用内定位的方式生产,其加工外观、尺寸、效率将面临重大考验。本文针对无内定位的小尺寸PCB如何进行高精度外形加工进行了深入研究,为无内定位的PCB外形加工出现的问题提供了解决方案。

1 背景

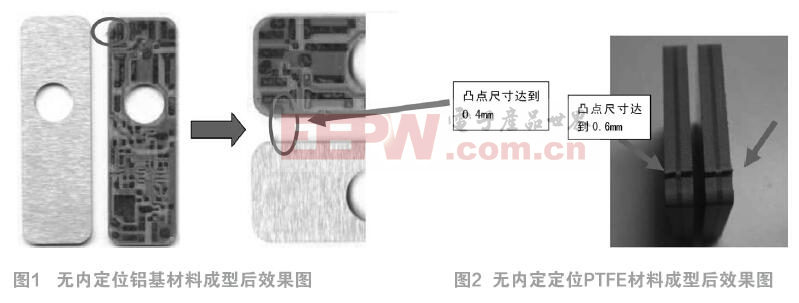

目前无内定位的PCB客户常规要求公差±0.1mm,部分产品要求达到±0.05mm,产品按常规加工方式在收刀处出现较明显的凸点(见图1~图3),此凸点直接影响外型尺寸并导致外观不良,需采用人工修理的方式进行处理,人工修理难度大,大批量加工较耗时,导致产品交期严重受阻。

2 原因分析及试验设计

2.1 理论分析

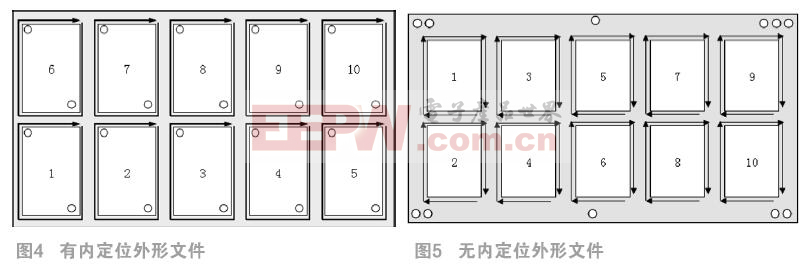

数控成型定位孔是外形加工的重要因素,有内定位的PCB外形加工是直接采用内定位的方式生产(图4),无内定位时,不得不采用外定位加工外形,即在印制板单元外加定位孔(图5)。以方形板为例,当三边铣完后,最后一边外形铣完收刀时,板子四周均出现空旷区域,加工至收刀点时,因四周均已铣成空虚状态,产品失去外定位的固定力,产品得不到支撑,加上吸尘的作用力,整个板子随着铣刀收刀的方向偏移,使收刀位产生了凸点(图6)。

2.2 试验方案

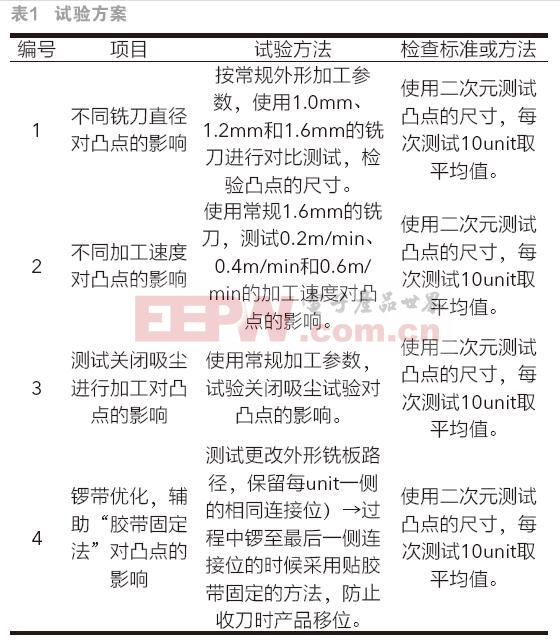

我们从不同铣刀直径、走刀速度、不同的走刀路径文件设计及吸尘对凸点的影响展开了深入研究评估,实验方案如表1所示。

3 试验结果

3.1 试验测试数据汇总

3.1.1 不同直径铣刀试验对凸点的影响如表2、图7所示。

3.1.2 不同走刀速度对凸点的影响如表3、图8所示。

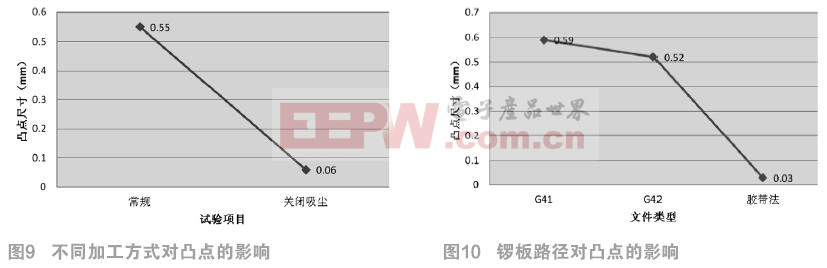

3.1.3 常规加工方式+关闭吸尘对比试验如表4、图9所示。

3.1.4 锣板路径对凸点的影响如表5、图10所示。

3.1.5 试验小结

①铣刀的大小对凸点产生有一定程度的贡献,且铣刀越小,凸点相对越小,但仍然未达到理想状态;

②加工速度对凸点的影响较小,几乎可忽略不计;

评论